沉淀硬化不锈钢铁素体对性能影响(上海交大新的强化方法)

导读:高氮双相不锈钢(DSSs)合金因其优异的强度、延展性和耐腐蚀性而受到越来越多的关注。但这些钢的屈服比通常较低,不能满足结构件的要求。本文通过巧妙的热处理和轧制工艺获得了具有细奥氏体晶粒和双峰铁素体组织的DSS 2202,屈服强度(YS)从416.5提高到716.4MPa,而总伸长率仍保持在45.8%的高水平。此外,在整个拉伸试验期间,相变诱导塑性 (TRIP) 效应受到抑制,提出了一种新的强化方法,该工作为一些要求高屈服比和高耐蚀性的结构件的材料选择提供了新的途径。

如今,汽车行业的轻量化问题和欧洲一些国家提出的新能源客车“更长的使用寿命”规则,对结构钢的强度和耐腐蚀性提出了更高的要求。因此,汽车行业以及类似的建筑、化学、医疗应用和海上领域更倾向于选择不锈钢而不是普通碳钢。在各种不锈钢中,有合适比例的铁素体和奥氏体相的双相不锈钢(DSSs),如牌号2205、2101和3207,由于它们结合了高强度、良好的延展性、优异的耐腐蚀性、良好的焊接性和稳定的价格水平,近年来如雨后春笋般涌现。这些吸引人的特性得益于双相结构。具体来说,铁素体相在氯化物、高温和高湿度会导致失效的恶劣环境中具有良好的抗应力腐蚀开裂性,而奥氏体相提供强度和韧性。对于奥氏体或铁素体不锈钢,单相结构的缺点是屈服强度低(~150-300MPa)和有限的抗腐蚀能力。与其他类型的不锈钢相比,马氏体不锈钢也具有制造成本高和延展性差等缺点。

结构应用的更高屈服强度(YS)可以满足更严格的刚度要求和更高的位置精度,同时在变形过程中具有出色的能量吸收能力。如何提高DSS(~400Mpa)的YS是汽车底盘、保险杠、驾驶室结构件、客车车身和建筑施工中的承重构件的关键问题。传统观点认为晶粒细化(超细晶粒或纳米结构材料)、通过第二相颗粒增强弱基体和相变诱导塑性 (TRIP) 效应是提高机械性能最有用的方法。然而,氢脆由于硬马氏体相的形成,应力腐蚀开裂会增加。此外,第二相的析出也会显着恶化防腐性能。因此,晶粒细化似乎是唯一可以从传统教科书和文献中借鉴的想法,事实上,高氮含量不仅可以替代镍,还可以有效稳定奥氏体,抑制TRIP效应。然而,缺乏对DSS中这种异构设计的研究。这些策略可作为设计更高等级 DSS 的可用思想和方法。

在此,上海交通大学 王晓东教授团队通过冷轧和再结晶获得了由细晶粒奥氏体和双峰铁素体结构组成的高氮DSS,它带来了位错等预设缺陷,从而为更高的YS做出了巨大贡献。更重要的是,通过增加 DSS 中两相的位错存储能力,而不是依赖于 TRIP 效应,实现了强度和塑性的卓越组合。此外,提出了一种新的变形机制,即在相界附近的粗铁素体晶粒中异常高的位错密度是由多个相邻的具有不同取向的奥氏体激发的,这些奥氏体包含不同方向的变形带。这项工作有望为拓宽此类DSS的应用范围提供新思路。相关研究成果以题“Study on the deformation mechanism of a high-nitrogen duplex stainless steel with excellent mechanical properties originated from bimodal grain design”发表在金属顶刊Acta materialia上,

论文链接:https://www.sciencedirect.com/science/article/pii/S1359645422000556

本研究通过冷轧和退火技术获得了细晶粒奥氏体组织和双峰铁素体晶粒尺寸分布,以优化力学性能。退火样品和轧制样品的环境温度真应力-真应变曲线如图 1a 所示。与退火后相比,屈服强度从416 MPa显着提高到716MPa,而塑性仍保持在较高水平,即45.8%的总伸长率。力学性能的具体数值见表2。值得指出的是,轧制样品的屈服比(YS/UTS)达到了0.857,远高于退火样品的0.559。

图 1。(a) 具有代表性的拉伸真应力-真应变曲线和 (b) 没有/有变形的退火样品和没有/有变形的轧制样品的 XRD 图案,指数为两相,FCC 和 BCC。

图 2。(a) 退火样品和 (b) 轧制样品的 EBSD 图。铁素体由 IPF 着色图显示,而奥氏体仅由 IQ 图显示。(滚动方向由水平白色箭头标记。)

图 3。分别在 (a) 退火样品和 (b) 轧制样品的不同区域进行纳米压痕测试。压入奥氏体晶粒、铁素体晶粒和奥氏体/铁素体界面的压痕分别用橙色、蓝色和灰色箭头标记。

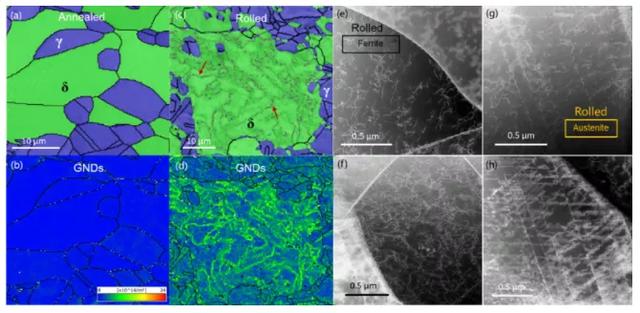

图 4。未变形试样的显微组织特征。相位图与 (a) 退火样品和 (c) 轧制样品的 IQ 图重叠。红色箭头表示存在于一个粗大铁素体晶粒中的亚组织。(b) 退火样品和 (d) 轧制样品的相应 GNDs 密度图。(e) 轧制样品中铁素体晶粒中密度较低的随机散布位错和 (f) 密度相对较高的缠结位错。(g) 少量位错、SFs 和滑带,(h) 轧制样品中奥氏体晶粒中的位错、SFs 和滑带较多。

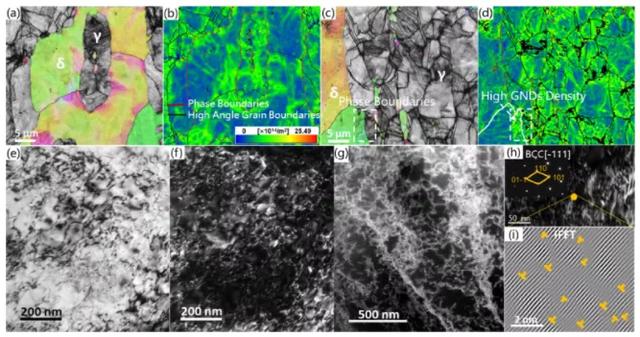

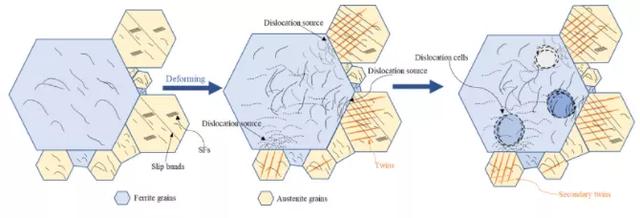

图 5。拉伸应变断裂后试样的显微组织特征。奥氏体的 IQ 图和 IPF 图加上铁素体的 IQ 图:(a)退火试样,(c)轧制试样。退火试样 (b) 和轧制试样 (d) 的 GNDs 图在铁素体和奥氏体中显示出高位错密度,尤其是在相间(左下角用虚线框指出)(e)BF-TEM 图像和(f ) DF-TEM 图像显示退火样品的铁素体晶粒中的大量位错。(g) 轧制铁素体晶粒的 HAADF-STEM 图像显示位错缠结,并且在彼此小距离内的区域包含不同的位错密度。(h) 含有高密度位错的轧制铁素体晶粒的 TEM 图像。插图是沿 [-1 1 1] 区域轴的相应 SAED 模式,黄点表示选择拍摄高分辨率 TEM 图像的区域。(g) 显示一维晶格的 IFFT 图像证实了小区域内的高密度位错。

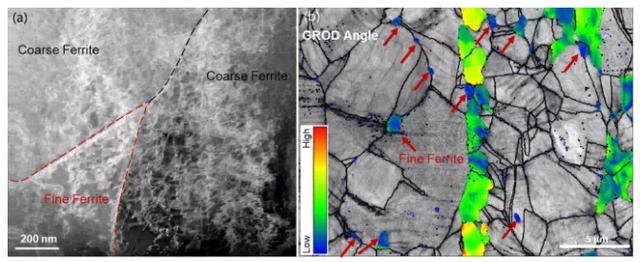

图 6。变形轧制样品中细铁素体晶粒的显微组织。(a) HAADF-STEM 图像,红色虚线勾勒出细小的铁素体晶粒。(b) 铁素体的 GROD 角图和显示奥氏体的 IQ 图。

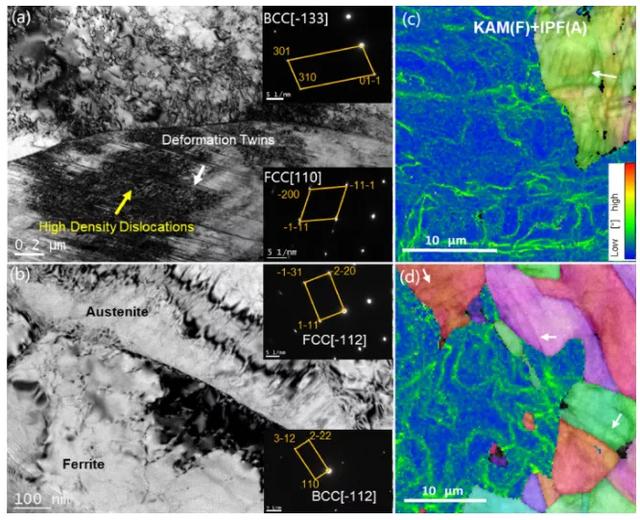

轧制样品的屈服强度提高主要归因于预先存在的缺陷和细化晶粒,并辅以巧妙的轧制工艺和热处理。与传统奥氏体钢中的TRIP效应强化不同,这项工作的机械性能改进源于铁素体中如此高水平的位错增殖,几乎接近奥氏体相的相同水平。这些严重变形的细奥氏体晶粒包含围绕粗大铁素体晶粒的不同取向的变形带,促使铁素体中不同滑移系的移动位错,从而在高应力状态下保持加工硬化能力。

图 7。(a) BF-TEM 图像显示变形后轧制样品中具有变形带的奥氏体晶粒和具有高位错密度的相邻铁素体晶粒;(b) 变形后轧制样品中没有变形带的奥氏体晶粒和相邻的具有稀疏位错的铁素体晶粒的 BF-TEM 图像。IPF 图加上代表奥氏体的 IQ 图和代表 (c) 变形退火样品和 (d) 变形轧制样品的铁素体的 KAM 图(白色箭头指出由于变形带引起的暗对比)。

图 8。变形后轧制样品中奥氏体的 TEM 照片。(a) BF-TEM 图像,显示奥氏体中的滑移带和机械孪晶。(b) DF-TEM 图像和插入的 SAED 图案在 [1 1 0] 区域轴几乎平行于入射光束的条件下。黄色矩形连接矩阵衍射点,蓝色矩形表示双衍射点。(c) 高倍率的 DF-TEM 图像。(d) 变形带的 HAADF-STEM 图像,插图是 BF-TEM 图像,显示变形带之间的位错。

图 9。变形轧制样品中铁素体的显微组织演变。(a) 显示高密度位错的粗大铁素体晶粒的 BF-TEM 图像。(b) 铁素体晶粒中出现的位错波状滑移特征的 TEM 图像。(c) 处于初期的位错细胞的 TEM 图像。( d )直径为~1μm的成熟位错细胞。(e)-(f) 两相的晶粒参考取向偏差 (GROD)-角度图。(g) (b) 的放大图。(h) (g) 中用蓝色圆圈标记的区域的 HRTEM 图像。(i) (c) 中用绿色圆圈标记的区域的 HRTEM 图像。(j) FFT 图显示 (h) 和 (i) 的衍射点的微小旋转。(k) 细胞外区域的 HRTEM 和 FFT 图。(l) 细胞内区域的 HRTEM 和 FFT 图。

图 10。轧制试样(a)未变形和(b)变形后铁素体晶粒由欧拉角φ2=45°计算的取向分布函数

图 11。轧制试样中铁素体和奥氏体晶粒的变形机理示意图。

随着沿不同滑移系滑动的位错的相遇和缠结,铁素体晶粒内部的亚结构演化形成不同取向的位错胞,最终细化粗大的铁素体。综上所述,双峰结构设计可有效提高双相不锈钢的力学性能,尤其是屈服比,同时不牺牲其耐腐蚀性能,从而使其能够应用于一些恶劣环境下的结构件。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com