数控加工工艺分析及程序编制(数控加工工艺设计方法)

数控加工工序设计的主要任务是进一步把本工序的加工内容、切削用量、工艺装备、

定位夹紧方式及刀具运动轨迹确定下来,为编制加工程序作好准备。

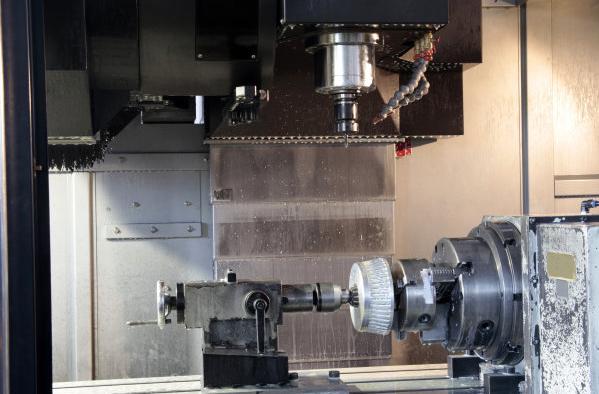

一、机床的选择

当工件表面的加工方法确定之后,机床的种类就基本确定了。为了正确的为每一道工序

选择机床,除了充分了解机床的技术性能外,还要考虑以下几点:

1.工序节拍适应性

机床的类型应与工序的划分原则相适应,再根据加工对象的批量和生产节拍要求来决

定。

2.形状尺寸适应性

机床的主要规格尺寸应与工件的外形尺寸和加工表面的有关尺寸相适应。即小工件则

选小规格的机床加工,大工件则选大规格的机床加工。

3. 加工精度适应性

机床的精度与工序要求的加工精度相适应。机床精度过低,不能保证加工精度,机床

精度过高,又会增加零件的制造成本,应根据加工精度要求合理选择,保证有三分之一的

储备量。

二、确定走刀路线和安排工步顺序

1.走刀路线就是刀具在整个加工工序中的运动轨迹,它不但包括了工步的内容,也反映

出工步顺序。走刀路线是编写程序的依据之一。确定走刀路线时应注意以下几点:(1)首先按已定工步顺序确定各表面加工进给路线的顺序。

(2)所定进给路线应能保证工件轮廓表面加工后的精度和粗糙度要求。

(3)寻求最短加工路线,可节省定位时间,提高了加工效率。

(4)选择使工件在加工后变形小的路线,对横截面积小的细长零件或薄板零件应采用分.

几次走刀加工到最后尺寸或对称去除余量法安排走刀路线。

2.工步顺序安排的一般原则:

(1)先粗后精。 (2)先近后远。 (3)内外交叉。 (4)保证工件加工刚度原则。 (5)

同一把刀能加工内容连续加工原则。

三、确定定位和夹紧方案

1.在确定定位和夹紧方案时应注意以下几个问题:

(1)尽可能做到设计基准、工艺基准与编程计算基准的统一;

(2)尽量将工序集中,减少装夹次数,尽可能在一次装夹后能加工出全部待加工表面;

(3)避免采用占机人工调整时间长的装夹方案;

(4)夹紧力的作用点应落在工件刚性较好的部位。

2.夹具的选择:

(1)当零件加工批量不大时,应尽量采用组合夹具、可调夹具和其他通用夹具,以缩短

准备时间,节省生产费用。

(2)在成批生产时才考虑采用专用,并力求结构简单,夹具结构应有足够的刚度和强度。

(3)因为在数控机床上通常一次装夹完成工件的全部工序,因此应防止工件夹紧引起的

变形造成工件加工不良。

(4)夹具上各零部件应不妨碍机床对零件各表面的加工,即夹具要开敞,加工部位开阔,

夹具的定位、夹紧机构元件不能影响加工中的进给。

四、选择刀具并确定刀具与工件的相对位置

应根据机床的加工能力、工件材料的性质、加工工序、切削用量以及其他相关因素正

确选择刀具及刀柄。刀具选择的总原则是:安装调整方便,刚性好,耐用度和精度高。选

择刀具还要考虑几点:

(1)切削性能好(2)精度高(3)可靠性高(4)耐用度高(5)断屑及排屑性能好。

对于数控机床来说,在加工开始时,确定刀具与工件的相对位置是很重要的,这一相

对位置是通过确认对刀点来实现的。对刀点是指通过对刀确定刀具与工件相对位置的基准

点。对刀点的选择原则如下:

(1)所选的对刀点应使程序编制简单;

(2)对刀点应选择在容易找正、便于确定零件加工原点的位置;

(3)对刀点应选在加工时检验方便、可靠的位置;

(4)对刀点的选择应有利于提高加工精度。

使用对刀点确定加工原点时,就需要进行“对刀”。所谓对刀是指使“刀位点”与“对刀点”

重合的操作。“刀位点”是指刀具的定位基准点。

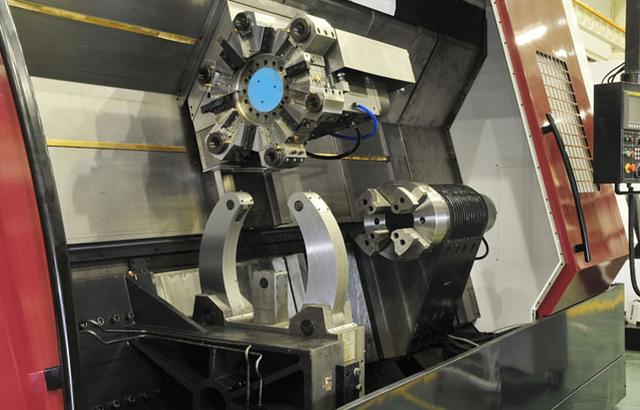

换刀点是为加工中心、数控车床等采用多刀进行加工的机床而设置的,因为这些机床

在加工过程中要自动换刀。为防止换刀时碰伤零件、刀具或夹具,换刀点常常设置在被加

工零件的轮廓之外,并留有一定的安全量。

五、确定切削用量

切削用量包括主轴转速、背吃刀量及进给速度等。对于不同的加工方法,需要选用不同的切削用量。切削用量的选择原则是:保证零件加工精度和表面粗糙度,充分发挥刀具切削性能,保证合理的刀具耐用度;并充分发挥机床的性能,最大限度提高生产率,降低成本。

a.主轴转速的确定主轴转速应根据允许的切削速度和工件(或刀具)直径来选择。其计算公式为:n=1000v/ π D式中----切削速度,单位为m/min,由刀具的耐用度决定;n-- -主轴转速,单位为r/min;D----工件直径或刀具直径,单位为mm。计算的主轴转速n最后要根据机床说明书选取机床有的或较接近的转速。

b.进给速度的确定进给速度主要根据零件的加工精度和表面粗糙度要求以及刀具、工件的材料性质选取。最大进给速度受机床刚度和进给系统的性能限制。确定原则:(1) 当工件的质量要求能够得到保证时,为提高生产效率,可选择较高的进给速度。一般在100 ~ 200mm/min范围内选取。(2) 在切断、加工深孔或用高速钢刀具加工时,宜选择较低的进给速度,- -般在20~50mm/min范围内选取。(3) 当加工精度,表面粗糙度要求高时,进给速度应选小些,一般在20~ 50mm/min范围内选取。(4) 刀具空行程时,特别是远距离“回零”时,可以设定该机床数控系统设定的最高进给速度。

c.背吃刀量确定背吃刀量根据机床、工件和刀具的刚度来决定,在刚度允许的条件下,应尽可能使背吃刀量等于工件的加工余量,这样可以减少走刀次数,提高生产效率。为了保证加工表面质量,可留少量精加工余量,一般0.2~ 0.5mm。d.切削速度的确定切削速度与机床主轴之间的转换关系为:Vc=ldn/ 1000六、加工余量的确定

加工余量是指加工时从加工表面上切去的金属层厚度。加工余量可分为工序余量和

总余量。

确定加工余量的基本原则是在保证加工质量的前提下,尽可能减小加工余量。主要

方法有:经验估计法、查表修正法、分析计算法。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com