实际生产标准工时(标准工时和生产效率)

一、标准工时定义

标准工时是在标准工作环境下,进行一道加工工序所需的人工时间。标准工时的制定方法有多种,通常使用的方法有

标准工时=标准作业时间 辅助时间

标准作业时间由工艺过程决定,主要为直接增加产品价值的人工/机器时间消耗。对标准工时的降低只能通过工艺改善和辅助时间降低。

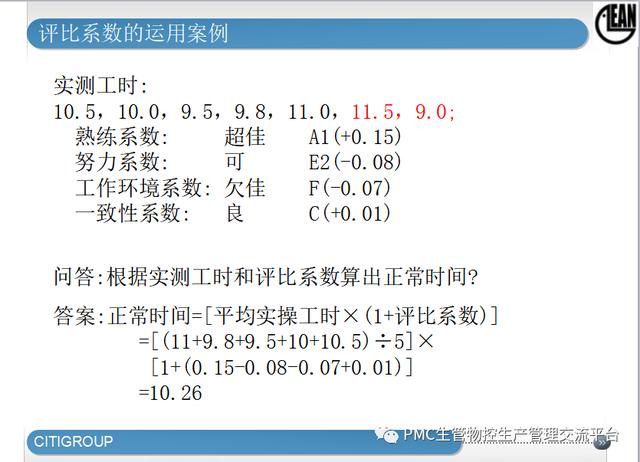

二、标准工时测量

1、秒表测量法,即使用秒表(也叫码表)进行直接测量的方法,通常选择一般熟练员工在正常环境下作业,进行时间测量;秒表测量也有多种方法,可以选择使用多次测量,也可以选择连续测量;既定时间标准设定(Predetermined Time Standards, PTS)法 它是将构成工作单元的动作分解成若干个基本动作,对这些基本动作进行详细观测,然后做成基本动作的标准时间表。2.、模特法,即将人体的各种动作分解为21种基本的动作,制定标准工时的时候,将员工作业的动作分解成模特法中对应的动作,并根据对应动作相对应的时间来制定标准工时,模特法中最基本的动作单元时间为0.129秒,可以根据熟练度等条件不同而加以调整;

3.、简明工作因素法(BWF:Brief Work Factor ),BWF也是将各种动作分解成基本动素,基本单位为BU,每个BU的时间为0.06秒,每个动素为5个BU,通过将员工动作分解为BWF中的基本动素,以制定标准工时。

4、其他方法。除了上述几种方法之外,还有 MTM(预定动作时间标准法)、WF(工作因素法)等其他的标准工时制定方法。这是指理论上的方法,实际上制定标准工时的方法可以灵活运用,比如有新机种需要制定标准工时是,可以参考以往的相似机种来制定标准工时。三、典型应用

3.1 效率和绩效评估

1、效率管理

效率是对标准时间达成程度的指数,标准时间决定之后,管理人员必须在标准时间内完成作业。

2、工作绩效评估及奖金计算

实施奖工制度必须籍由标准时间来衡量工作绩效,才能公平合理计算奖金。

3.2 能力和负荷计算

3、设备能力

机器设备具有多少能力,必须依据标准时间作计算分析,以作为设备购置之依据,及采取适当之应变措施。

4、设备计划

透过标准工时及设备的产能,将整厂的设备作最佳的安排。

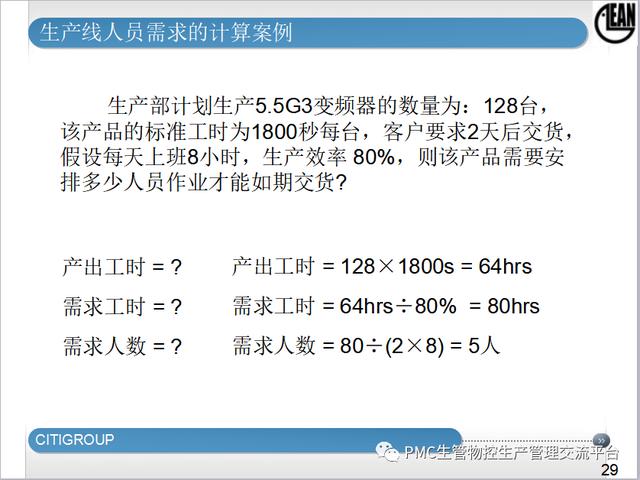

5、人员及负荷计算

生产计划拟定后,可依据标准时间计算所需之人工小时及所需人员,而且前机器设备具有多少能力,期负荷的情况都需依据标准时间来计算。

6、标准产能计算的依据

依照各产品的标准工时,将每天的工作时间来计算各产品的标准产能。

7、人员计划

将标准工时所计算出的产能来安排工作人员,在将全厂的人员来排定计划。

3.3 投料控制

8、生产计划进度安排

依照标准工时来安排各产品的生产进度。

9、日程管理

制造部门依据标准时间计算出应生产的产品数量,安排人员设备的配置、日程计划、生产管制等工作,以达成要求的数量。

10、人机配合的计算

依据标准时间,方可适当安排人员及机器的配置,以减少人力的浪费。

3.4 持续改善

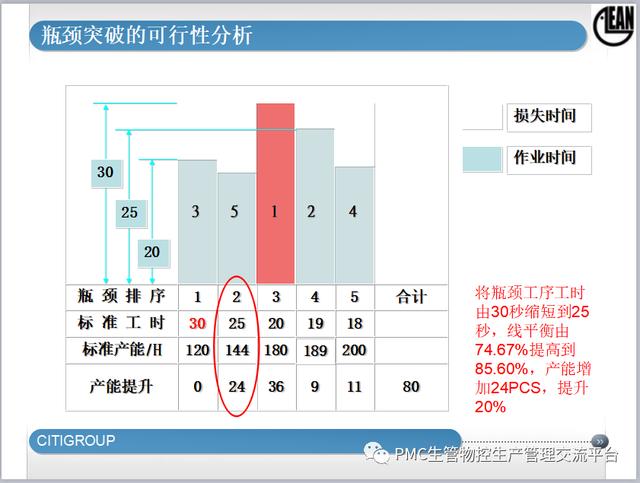

11、生产线平衡的计算

生产在线各工作站若配置不当,会造成瓶颈及过多空闲时间而造成浪费,需在标准时间适当地安排工作。

12、工作方法的改善

将各单元的标准时间予以计算出来,作为改善的参考依据,同时可作为改善前后的比较。

13、作业指导训练的标准

在现场生产单位的作业指导训练中,标准工时是其各作业单元效率的依据。

免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com