ge90发动机满推测试(GE90发动机结构解析)

3.2.2 风扇盘

由于风扇叶片长而宽,采用常规的轮盘就会因轮缘很宽而很重。因此,GE90风扇轮盘做成多盘的盘鼓混合式轮盘,即由3个带鼓的薄盘焊接而成,如图6所示。在 GE90的衍生型 GE90 115B中,由于风扇直径加大、弦长加大,且做成后掠形,叶片叶根处宽度加大,为此其盘鼓混合式轮盘的薄盘增加了1个,成为4个带鼓的薄盘焊接而成,如图7所示。

图6、GE90风扇的盘鼓混合式轮盘

风扇叶片仍采用燕尾型榫头连接到轮盘上(在早期公布的设计中,风扇叶片是用销钉连到轮盘上的)。

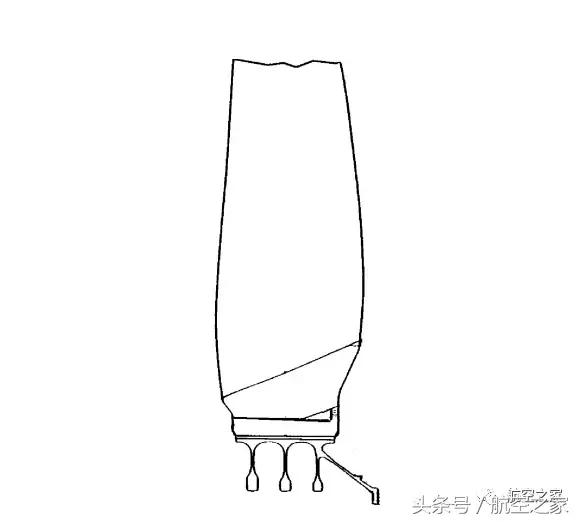

图7、GE90-115B风扇的盘鼓混合式轮盘

3.2.3 增压压气机

3级增压压气机鼓式转子连接到轮盘后缘处,3级工作叶片均装在鼓中的环形燕尾槽中。第1级处的进口导流叶片做得很高,可将吸入的外物甩出,避免进入核心机。

3.2.4 风扇出口导向叶片

风扇出口导向叶片距风扇叶片较远,以减小噪声,这是现代高涵道比涡扇发动机通常采用的减噪措施之一;另外它也作为中介机匣的承力支板,即在中介机匣中心轮毂处,通过导向叶片与外环相连并传递负荷。

3.2.5 包容环

包容环仍然采用了CF680C2的结构,即在铝制机匣上缠绕多层 Kevlar编织条带。这种结构重量轻,而且包容能力强,已为许多发动机采用(参见“CF680C2风扇的包容试验”)。

图8、高压压气机第1级工作叶片的比较

3.3 高压压气机

3.3.1 气动设计

GE90的高压压气机也是令人瞩目的部件之一,因为它的级数少(10级)且具有高的压比(23),平均级压比达到1.368,是当时民用发动机中最高者。1989年投入使用的 V2500发动机的高压压气机也是10级,压比为20,平均级压比为1.348,低于 GE90的。

但 V2500在发展过程中曾出现过高压压气机喘振问题,不得不修改设计,给人们带来了高压比的压气机工作不可靠的印象。GE公司在发展GE90时,注意到这个问题,因而采用E3发动机的研制成果,直接将E3的设计按流量放大1.73倍而成,其空气流量比 E3的增大 69%。

表2、几种GE公司发动机高压压气机参数比较

GE90高压压气机叶片采用了 E3的小展弦比叶片,比常规的要宽许多。图8示出了 GE公司几型民用发动机中高压压气机第1级工作叶片的比较。表2比较。

GE公司于20世纪80年代开展的E3研制工作,其高压压气机为10级,压比为23,采用了小展弦比、高切线速度与较高的稠度等,使它的性能较稳定,效率高(约86%)。

经过150h部件试验和109h的整台发动机试验,证实了它的气动性好,过渡状态下不会喘振,设计转速下的喘振裕度为19%,工作叶片与静子叶片的振动应力也较低。GE90压气机直接采用 E3的设计,使其压气机也具有类似E3的性能。表3列出了 GE90与 GEE3的压气机有关参数。

表3、GE90与GE E 的压气机参数

除此之外,GE90压气机后几级还采用了主动间隙控制技术,在巡航状态下用热空气对后几级轮盘进行加温,以保持较小的叶尖间隙。同时,它还减小了级间静子叶片内环与转子鼓环间的空腔,以减少气流回流损失,使 GE90压气机工作特性优于E3。

由于采用了高压比的高压压气机,还给 GE90的设计带来两个好处:在保证发动机总压比为40时,增压压气机级数仅需3级;相比之下,PW4084总压比为34.2,由于高压压气机压比低,增压压气机须采用6级。

另外,为驱动高压比的高压压气机,高压涡轮中的焓降大,使进入低压涡轮的燃气温度低。因此,低压涡轮中不须采用带冷却的工作静子叶片,即使今后加大推力时,也不须采用冷却措施,仅需改变叶片材料即可。

通过对13台发动机近3000h、8000循环的各种地面以及空中试车,GE90的高压压气机工作一直较好,证实了 GE90的高压压气机设计是成功的,可以消除人们的疑虑。

它的成功还在于压气机各级叶片均在GE公司气动研究试验中心的低速研究用压气机(LSRC)试验器中,用放大的叶片在低速下(切线速度为96m/s)进行过试验、分析和修正,从而取得较好的性能(参见“GE公司低转速研究用压气机、涡轮试验器”)。

3.3.2 压气机转子

整个压气机转子由4段组成,第1、7级盘为单独的,钛合金的2~6级盘鼓焊成一体,8~10级 Rene’88DT高温合金粉末冶金盘焊为一体,然后在两处用螺栓连成一件。

1~6级叶片装在轮盘的纵向燕尾槽中,7~10级叶片装在轮盘的环向燕尾槽中。空气由8~9级盘间引入转子,在加速及稳态工况时对转子中心加热,使转子与机匣间易于热匹配,加大喘振裕度,提高燃油效率,且可减小在加速过程中瞬时涡轮进口温度的超温。7~10级轮盘采用 Rene’88DT高温合金是因为增压比高使出口处空气温度较高的原因。

图9、GE90发动机的燃烧室

3.4 燃烧室

GE90的燃烧室,如图9所示,也是采用了E3的设计,与其他发动机相比有两大特点,即双环腔头部与铸造的多孔火焰筒。

3.4.1 双环腔头部

火焰筒头部做成双环腔,主要是为了减少发动机的有害物质排放量。内、外环腔中各装有 30个喷油嘴,发动机低工况下,即由启动到空中慢车时,仅由外环腔供油。

这时由于油气比高,气流速度低,燃油在燃烧室中滞留时间长,燃烧完全,不仅可减少 CO、HC的排放量,而且启动性能好,空中也有较好的再次点火能力,熄火边界大等。

发动机在大工况即高于空中慢车状态时,内、外环腔同时供油。由于内环腔设计成最适于在大工况、高环腔速度下工作,这时头部的油气比低,速度较高,滞留时间短,可降低 NOx与发烟量的排放量,并使出口处沿径向的温度分布较均匀。以 CF6 80C2为动力载客210名的波音767300双发客机,巡航时 NOx的排放量为0.91g每英里·乘客;而以 GE90为动力,载客287名的波音777仅为0.6g每英里·乘客,即GE90的 NOx排放量减少了34%,未燃烧的碳氢化合物与一氧化碳减少70%。

由于双环腔燃烧室 NOx排放量低,因此,CFM565B上也改用了这种设计,与

原型单环腔燃烧室相比,NOx排放量降低了45%。改型已取得FAA与DGAC的适航证,并于1995年初装于瑞士航空公司的 A321上投入使用。

3.4.2 铸造多孔火焰筒

GE90的火焰筒是用GTD222铸造而成的。这是当代第1种采用铸造火焰筒的发动机。GTD222是 GE公司燃气轮分部为MS7000燃机第1级涡轮导向叶片发展的材料,具有较好的焊接性与成型性。

火焰筒没有采用常用的气膜冷却环的结构;而是用激光钻出的不同角度多个斜孔,二股空气通过这些斜孔流入火焰筒内部时,对火焰筒起到非常有效的冷却(类似发散冷却),冷却效率高达90%(一般气膜冷却的冷却效率约为70%),使用于冷却火焰筒的空气量减少40%,也能使燃烧室出口温度较均匀,减小燃烧室长度。GE90在与其推力相当的发动机中,燃烧室是最短的。

GE90的多孔火焰筒已在GE公司的先进军用发动机(F120)中采用。在对2台 GE90发动机分别进行1100和2328循环耐久性试验后,火焰筒情况良好,在近10年的使用过程中,也未出现严重故障,表明了这种燃烧室设计的先进性。

3.5 高压涡轮

3.5.1 材料

高压涡轮也采用了 GE公司的E3发动机的设计。涡轮叶片用N5单晶镍基合金铸成,轮盘采用具有损伤容限能力的粉末冶金 Rene’88DT高温合金。高压涡轮设计留有较大的温度裕度,GE90 B3为127℃,GE90 B1I为89℃。

3.5.2 冷却系统

高压涡轮的冷却系统设计得较有特色。将温度、压力较高的空气由8、9级压气机间经转子中心通到高压涡轮的两级轮盘间,对两级轮盘加温,使轮盘与静子间有较好的热匹配性能。

然后,这股空气再进入第2级工作叶片对叶片进行冷却。这套系统可以提高冷却空气的冷却效率。据称,GE90高压涡轮工作叶片的金属温度比 CF6 80C2的低。以往GE公司的发动机的高压涡轮盘常常采用多螺栓孔的结构;而 GE90的轮盘不开孔,以提高强度,并减小螺栓头及螺帽引起的风阻损失。

3.6 低压涡轮

为了获得高效率,6级低压涡轮设计采用了较高的切线速度;但由于风扇叶尖切线速度较低,转速较低,因而低压涡轮直径较大。低压涡轮比高压涡轮大出许多,如图10所示,气流通道在高压涡轮出口有一较大的坡度,这在其他发动机上是很少见的。涡轮外径采用了CF680C2的34°斜度设计。

图10、GE90 高、低压涡轮

3.7 噪 声

GE90的噪声比较低,能满足FAR36部第三阶段噪声要求。GE90/波音777能在夜间进入严格控制噪声的机场,例如英国伦敦的希思罗机场。表4列出 GE90在噪声方面的某些特点。

表4、GE90与改型发动机在噪音设计方面的比较

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com