重庆光伏行业含氟废水除氟优势(多氟多研究报告)

(报告出品方/作者:财通证券,毕春晖)

1. 氟化盐龙头企业,拓展业务大力发展新材料1.1.铝用氟化盐行业龙头,拓展新能源光伏相关材料业务

公司成立于 1999 年 12 月,注册为焦作市多氟多化工有限公司, 2010 年 1 月 在深交所上市,并于 2021 年 6 月正式更名为多氟多新材料股份有限公司。公司 自成立以来主要经营铝用无机氟化物,并以此为基础逐步向外拓展业务,以“聚 焦新能源和新材料,锂电池为辅助地位”的方式发展,形成了“传统氟化盐业务” 和“新型材料业务”双线并行的发展模式。

公司业务双线发展,既在传统的氟化盐行业坐稳头把交椅,又在新能源光伏产业 中扩大产品领先优势。 铝用氟化盐:自公司成立以来至今,一直作为主营业务贡献营收和利润。该板块 包括两种主要产品:铝用氟化铝(产能 33 万吨/年)和高分子比冰晶石,属于全 球行业龙头,产品质量行业领先。 新材料:包括六氟磷酸锂(LiPF6)及新型电解质和湿电子化学品,前者 LiPF6现 有产能 3.5 万吨/年、未来产能规划至 20 万吨/年,双氟磺酰亚胺锂(LiFSI)现 有产能 1600 吨/年,与二氟磷酸锂(LiPO2F2)分别规划 1 万吨/年产能;后者湿 电子化学品包括电子级氢氟酸 5 万吨/年(含 1 万吨/年半导体级,未来规划至 10 万吨/年)、电子级硅烷(4000 吨/年)、电子级多酸(盐酸、硝酸、硫酸)等其他 电子级产品。 电池及核心原料:主要产品为软包三元锂电池,现已形成 3.5GWh 产能,未来 规划至 20GWh 产能;钠离子电池现有产能 1GWh,规划 3GWh;率先实现千 吨级 NaPF6商业化。

新能源汽车:公司主要通过合资等形式生产并销售整车,但是盈利水平较低导致 板块出现亏损,该业务于 2020 年被公司剥离,自 2021 年起年报不再包含此项 业务。

新材料已成为公司新的增长点。氟化盐主要用于电解铝行业,但由于原铝产量增 速放缓,导致下游对氟化盐需求量增长受限,因此该板块对营收和利润占比贡献 降低;新材料板块“接过接力棒”,逐步成为公司占比最高、增速最快的业务;锂 电池板块属于辅助业务,盈利能力稳步增长。(注:公司 2015-2018 年未分出 新材料板块)

1.2.新材料板块贡献度提升,财务状况持续向好

营收持续增长,毛利再创新高。公司顶住下游电解铝行业增速放缓的压力,氟化 盐业务在销售单价下降的情况下扩大销售规模,叠加新材料业务向好,因此整体营收逐年增长。2016 年国内六氟磷酸锂(LiPF6)价格涨幅较大,均价近 40 万 元/吨,直接带动公司当期毛利翻倍增长。随后几年价格下降,公司总毛利有所回 落,2020 年达到最低点。2021 年新能源高速发展带动上游需求,LiPF6售价再 次上涨,均价达 35 万元/吨,加上公司产能释放,当期毛利再创新高。未来随着 下游 LiPF6需求旺盛,公司有望保持高水平盈利能力。

2021H1 受益于 LiPF6的高景气度,半年毛利已超过 2021 年全年,2022 年全 年将再创新高。2019 年归母大幅降低主要因为公司应收账款计提坏账准备增加, 同时受化工板块景气度下滑以及整车业务亏损严重影响,归母净利润出现负值; 2020 年剥离整车板块,扭亏为盈。

在销售毛利率方面,公司表现出较强的提升空间,过去的两年内实现快速增长; 在费用端,近几年的三费率逐步降低,已经从 2019 年的最高点 20.24%降到目 前的 8.46%。这主要受益于新能源产业的发展,带动上游六氟磷酸锂等新材料 的需求旺盛,未来随着公司业务中新材料板块占比增长,公司有望保持高毛利率 和较低的费用率。

行业地位有所提高。公司的应收账款及应收票据数上涨,但应收周转率有所降低, 2022H1 降至 4.87 次;同时应付账款水平提升,而应付周转率下降,2022H1 仅为 1.44 次,公司在行业内的地位有所提高,拥有更强的资金周转能力,更好 的保障生产的正常运行。

1.3.董事长是公司实控人,高管团队具备丰富氟化工经验

公司股权结构多年保持稳定,由李世江先生担任公司董事长,同时也拥有公司最 大股份,直接和间接共持有 13.09%的股份,是公司的实际控制人。多氟多实业 集团则由主要由李世江本人及其子女控制,多位高管具备多年从事氟化工的经验, 其中李世江是我国无机氟化工的领军人物,拥有超过百项专利技术,在行业内拥 有较高声望。

2.1.氟化盐行业与电解铝高度相关,需求量增速有望小幅上涨

氟化盐是电解铝过程中不可或缺的消耗品。现代电解铝工业一般采用冰晶石-氧 化铝融盐电解法,即熔融冰晶石作溶剂,氧化铝作溶质,碳素体作为阳极,铝液 作为阴极,通入直流电后得到的铝称为电解铝。公司的氟化盐板块主要包括两个 产品:铝用氟化铝及高分子比冰晶石。

由于电解铝时,氧化铝的熔点很高(2050℃),因此需要添加助剂降低电解温度 以达到节能的目的。在含有冰晶石的电解液中反应,氧化铝的熔点可降至 960℃ 左右,大大降低电解温度。冰晶石作为助熔剂主要用于铝电解的启动阶段,制造 电解液;在铝电解正常生产运行时,较高的温度会导致电解液挥发,需要通过添 加氟化铝调整电解液的分子比,从而降低电解温度,增加导电性能,有利于氧化 铝的电解和降低电解过程中的能源消耗,二者均属于消耗材料。

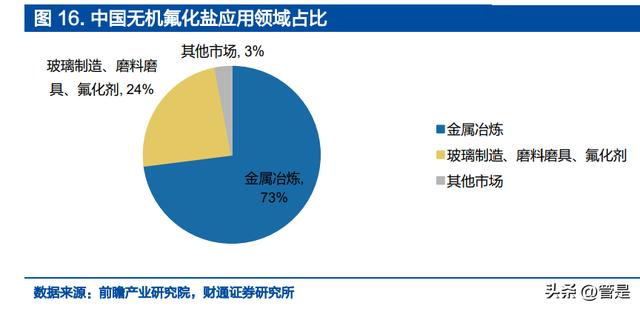

电解铝是氟化盐最大的下游需求行业。金属冶炼是我国无机氟化盐的第一大应用 市场,占总消耗量的 73%以上;其次是玻璃制造、磨料磨具、氟化剂等市场以及 其他市场(军工特种产品、电子产品等),合计占比约 27%。因此氟化铝的需求变 化主要受下游电解铝行业的发展情况影响。

国内电解铝需求增速放缓。电解铝可制成铝合金,用于飞机、汽车、火车、船舶 等制造业,通途广泛。但 2017-2019 年受国内供给侧结构性改革影响,电解铝 产量整体增速放缓,2019 年总量略有下降,2020 年开始恢复稳定增长。近五年 来,国内电解铝产量以年复合 3.85%的速度缓慢增长。

未来原铝需求增长有望提速,氟化盐需求缓慢增长。据世界金属统计局统计, 2021 年全球原铝需求约 6906 万吨。根据国际铝业协会预测,到 2030 年全球 原铝需求将增长 40%,中国占未来需求的 2/3,约 6450 万吨,计算得年复合增 速约 6.3%,高于中国过去五年的 3.85%增速。我们以 6.3%为增速,综合考虑 进出口情况后,预计 2025 年铝用氟化盐(包括冰晶石)需求量将有望达到 100 万吨,相对于 2021 年需求量增长 30 万吨。

2.2. 公司产品行业领先,成本优势保障盈利能力

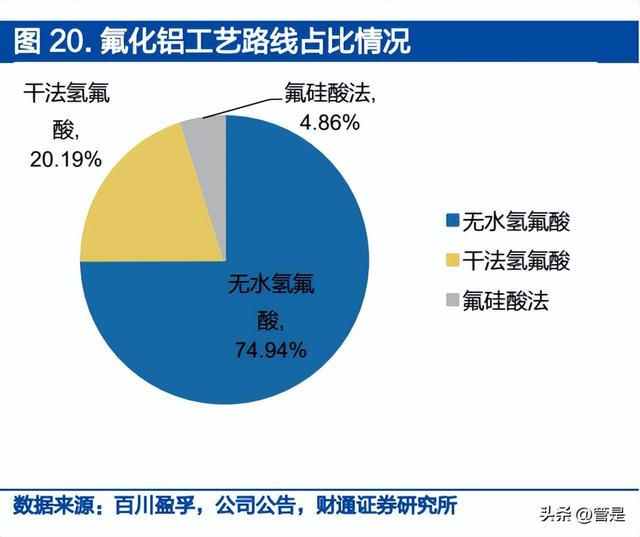

供给端产能过剩,公司工艺路线优。据百川盈孚统计,目前国内氟化铝总产能近 134 万吨/年,远高于总需求量,呈现出相对严重的产能过剩。公司现有产能约 33 万吨/年,占比 25%,国内市占率和出口均位居前列,是氟化铝行业龙头企业。 工业合成氟化铝主要有四条工艺路线,分别是湿法氢氟酸(现已被淘汰)、干法 氢氟酸法、无水氢氟酸法和氟硅酸法。公司主要采用无水氢氟酸法,少量产能采 用氟硅酸法(产能改自原生产冰晶石联产白炭黑生产线,以更低成本法氟硅酸为 氟源,可有效降低成本)。

产品质量更佳。公司生产的无水氟化铝得到的产品主含量更高,杂质更少,且使 用这种氟化铝生产单吨铝消耗助剂更少;另外高分子比冰晶石对电解槽保护性更 好,因此下游厂商更倾于采购公司的无水氟化铝和冰晶石,从 2015-2021 年公 司氟化盐产销量保持较高水平。(公司氟硅酸法产能占比较低,由冰晶石产能改 建,产品质量以国标为准)

产业链一体化保障产品盈利。公司氟化铝主要采用无水氢氟酸法生产,氢氟酸是 必不可少的原料之一。公司拥有自产能力,且产能自给自足,通过购买萤石获取 氟源。根据公司环评、主要原材料及产品价格,可计算出氟化铝的价差。通过对 比以萤石或氢氟酸为原料生产氟化铝的价差发现,公司拥有自产酸能力可享受更 高的价差。另外,公司通过投资等方式获取优先购货权,且可享受一定的优惠价 格,进一步降低生产成本。

3. 锂盐&高纯化学品,技术驱动实现业务拓展拓展公司氟化工业务。公司自 2010 年上市起就开始涉足新能源材料行业,不断 拓展新能源相关业务,现已形成以锂电电解质(六氟磷酸锂)和高纯电子级化学 品(半导体级氢氟酸)为主的产品格局。

3.1.锂盐需求:锂电行业高速发展,锂盐需求水涨船高

锂离子电池主要由正极负极材料、电解液、隔膜四大部分组成。电解液作为锂离 子电池的关键原材料之一,是电池的“血液”,在正负极之间起传输能量的作用, 保证电池获得高电压、高比能,其成本约占电池总生产成本的 5%-10%左右。 电解液一般由高纯度有机溶剂、电解质、添加剂等材料在一定条件下,按一定比 例配制而成,电解质约占电解液成本一半左右。

锂电发展带动电解液出货量高速增长。由于具有能量密度高、循环寿命长、无记 忆效应等优势,锂离子电池是目前最常见的可充电电池,广泛应用于消费、动力、 储能等领域。据工信部统计,2022 年上半年全国锂电产量超 280GWh,同比增长 150%。GGII 预测 2025 年我国锂电产量有望达 1.5TWh,带动电解液出货 量近 190 万吨,市场空间广阔。

六氟磷酸锂(LiPF6)作为电解液核心材料,是目前用量最多的电解质。其性质 影响着电池的导电性、安全性等,发展至今已出现过多种锂离子电池电解质(简 称锂盐),包括 LiClO4、LiPF4、LiAsF6、LiPF6等,其中 LiPF6由于具有良好的 离子电导率和电化学稳定性、在某些溶剂中能够形成对铝集流体和石墨负极有保 护作用的电解质界面而被广泛应用,目前 LiPF6仍占据主导地位。根据 GGII 预 测数据计算,2025 年中国锂电电解液 190 万吨的需求量,预计可带动锂盐需求 量约 27 万吨。

3.2. 锂盐供给:产能扩建巩固领先地位,一体化生产打造成本优势

LiPF6行业集中度高,公司占据龙头地位。受益于下游锂电高景气,锂盐需求量 上涨,多家公司陆续投产,截止到 2022 年 10 月国内产能合计 14.25 万吨/年, 其中天赐材料、多氟多、天际股份子公司江苏新泰是目前产能最大的三家企业, CR3=60%,行业集中度较高。其中天赐材料生产的是液态锂盐,主要自用生产电解液外售,因此实际上公司是高纯晶体 LiPF6 的行业龙头,国内产能占比约 25%。由于公司部分产品出口且销路较为稳定,2022 上半年出货量占全球总消 费量(5.6 万吨)约 23%,处于领先地位。

规划产能总量高、但落地难度大,行业集中度有望进一步提升。截止到 2022 年 10 月,多家公司宣布扩建或新建 LiPF6,合计新建项目约 84 万吨,加上现有产 能 14.25 万吨,未来近 100 万吨/年的规划产能,远高于 2025 年预测的需求量。 但事实上,LiPF6 生产壁垒高,技术复杂,对新建产能而言仍有较大挑战,从开 始建设到产出合格产品预计需要 2 年左右的时间;而对龙头企业“复制产能”所 需时间相对较短。考虑到产能爬坡、生产成本、产品质量等问题,我们预测尽管 未来竞争会更加激烈,但出现产能严重过剩的可能性较小;且随着相关产能的逐 步落地,市占率将向可更快投产的头部公司聚集。

公司为 LiPF6的销售签订协议提前布局,保障销路稳定,巩固自身龙头地位。公 司根据自身积累的技术优势和成本优势快速扩建产能,规划产能在 2025 年达到 近 20 万吨。公司主要通过锁量的方式锁定销路,即与国内外下游公司签订长单, 规定一段时间内供应(或采购)一定数量的 LiPF6,在保障自身利润的同时确保 在未来竞争加剧的情况下仍能顺利出货,降低市场价的波动对公司该项业务的影 响。

六氟磷酸锂上游核心原料碳酸锂供应紧张,导致生产原料成本高涨。2021 年全 国锂离子电池产量 324GWh,当年国内碳酸锂表观消费量约为 30 万吨,预计 2022 年国内全年碳酸锂需求量可超 40 万吨。结合国内外产能建设、开工率等 数据分析,我们认为 2022-2023 年碳酸锂仍以供应偏紧为主,叠加近一年来国 内碳酸锂库存水平降低以及生产成本的支撑,预测碳酸锂价格将维持高位,短期 内下降的可能性较小。

原料成本上涨导致价差收紧,价差出现底部回升趋势。从 LiPF6近两年的价差来 看,2022 年年初开始价差收紧。主要有两个原因:一方面,上游料碳酸锂供应 偏紧,价格高企压缩下游利润;另一方面,由于 LiPF6产能不断增长,产能快速 释放,导致市场价大幅回落。虽然碳酸锂售价仍在上涨,但是 LiPF6目前 30 万 元/吨的市场价相对 26 万元/吨的低点也有明显回升,因此价差整体向好,呈现 底部回升趋势,公司盈利能力提升。

公司深耕 LiPF6多年,生产工艺一体化程度高。公司 2010 年开始布局,积累大 量经验,确立了以氟化锂(LiF)和五氟化磷(PF5)反应生产高纯度晶体 LiPF6 的技术路线。公司可以外购相对廉价的萤石做为氟源、三氯化磷做磷源、工业级 碳酸锂做锂源,通过自产无水氢氟酸、五氯化磷和氟化锂,打造高度一体化生产 方式;同时还副产石膏和盐酸外售,可直接或间接的降低原料成本,依托成本优 势巩固行业地位。

公司一体化生产打造成本优势,高原料成本或将推动行业格局变化。将公司与行 业整体六氟磷酸锂生产水平对比后发现,公司的原料成本优势显著。且自 2022 年开始,随着核心原料碳酸锂价格上涨、LiPF6 价格下跌,单吨原料成本差逐渐 扩大并稳定保持在 6 万元左右。高原料成本及低产品售价或将推动行业格局变 化,具备强成本控制能力的头部企业优势更加凸显,未来公司的市占率有望进一 步提升。

3.3.高纯化学品技术领先,出口内销双向发力

除了锂盐外,湿电子化学品是公司进入的另一高景气度赛道。湿电子化学品,是 指主体成分纯度大于 99.99%,杂质离子和微粒数符合严格要求的化学试剂,广 泛应用于半导体、平板显示、太阳能电池等多个领域。根据产品中的杂质含量不 同可分为五个等级:G1-G5,其中半导体制造对湿电子化学品的纯度要求较高,基本集中在 G3 以上水平,晶圆尺寸越大对纯度要求越高,12 英寸晶圆制造一 般要求 G4 以上,即 G5 级。

掌握先进的半导体级氢氟酸生产技术。公司深耕氟化工领域多年,积累了大量的 氟化工技术,2008 年就开发出了以工业无水氢氟酸为原料生产电子级氢氟酸的 全套新工艺,目前生产的超高纯度电子级氢氟酸(也称半导体级氢氟酸)可用于 半导体行业,满足国内主流 8 寸、12 寸芯片生产的工艺要求,是国内少有的掌 握该技术的公司,现已通过台积电的品质认证并开始为其稳定供货,充分说明氢 氟酸品质领先。

高纯化学品内销出口双向发力。公司现有半导体级氢氟酸 1 万吨/年,在建 3 万 吨/年,规划 2025 年达到 10 万吨/年产能。公司对于该产品在国内国外市场均有 布局,内销方面,中国集成电路用湿电子化学品将以稳定增速持续发展,内需扩 大。据中国电子材料行业协会统计,2018 年我国晶圆加工领域 6 英寸及以下的 湿电子化学品国产化率为 83%,但 8 英寸及以上的国产化率不足 20%,因此高 端市场上国产化存在巨大空间。

另一方面,公司看准时机不断开拓海外市场。2019 年公司的电子级氢氟酸开始 批量出口韩国高端半导体制造企业,打开出口的大门;2022 年 5 月发布公告称 高纯度半导体级氢氟酸进入全球知名半导体芯片制造商台积电的合格供应商体 系,成为国内少有的台积电供货商。结合公司的其他电子级多酸等产品,该部分 新材料乘坐半导体行业快车,已经成为公司业绩增长的又一新动力。

4. 新型锂盐&钠盐,打开公司成长新空间4.1.LiFSI:高镍化趋势推动需求增长,工艺领先打造成本优势

三元锂电高镍化趋势明显,LiFSI 适配高镍电池。目前锂电以三元电池和磷酸铁 锂电池为主,其中三元锂电根据镍含量不同可分为高镍、中低镍,适当提升镍含 量有助于提升电池整体能量密度。根据 GGII 统计数据计算,从 2018-2022H1 年我国高镍三元占比全部三元电池逐年增长,主要是下游用户对电池高续航的诉 求、以及减少上游高价钴用量双重驱动下的结果,因此未来高镍三元占比有望进 一步提高。由于镍属于高活泼性元素,因此高含量镍会带来热稳定性较差等问题,而 LiFSI 的化学稳定性和温度稳定性与高镍电池适配,显著优于 LiPF6,因此这 一趋势将带动 LiFSI 需求增长。

多款适用于高镍的电池推出。2020 年 9 月,特斯拉的 4680 电池采用高镍 811 作正极材料,续航性能优异,从稳定性角度考虑,LiFSI 与 4680 更适配。2022 年 6 月,宁德时代发布麒麟电池并宣称整车续航达 1000 公里,10 分钟快充成 可能,预计 2022 年年底量产出货。该款电池对三元材料或磷酸铁锂均兼容,电 池系统质量能量密度更高,目前宁德时代暂未公告电解液具体配方。自麒麟电池、 4680 电池发布后多家车企先后“呼应”,包括理想、哪吒、路特斯等知名品牌。

高镍电池的推出将带动 LiFSI 用量提升,麒麟及 4680 提前量产将加速应用进 程。两款电池主要作动力电池,因此该领域未来将是 LiFSI 最主要的应用。根据 EVTank 和 GGII 的统计和预测,2025 年全球锂电动力电池可达 1.5TWh。考 虑到两点:①LiFSI 更适用于三元高镍电池,在其他三元和磷酸铁锂电池中目前 用量较少;②中国和外国的三元/磷铁电池占比不同(国外三元居多),最终以 2021 年电池出货量为准,假设高镍电池中 LiFSI 用量逐年提高、其他三元和磷 铁电池用量增长至~2%、储能及消费电池添加量~1%,预计到 2025 年 LiFSI 需求量可达约 16 万吨,市场规模有望达 400 亿元。麒麟和 4680 预计在 2022年年底实现量产(原定 2023 年量产),提前投产将是一味“催化剂”,加速 LiFSI 扩大应用进程。

国内外已有企业生产并销售 LiFSI,但整体规模不大,产能合计约 2.26 万吨。 其中有 6 家产能在千吨以上,行业集中度高,CR3=80%,其中宁德时代控股子 公司时代思康产能最大。受限于产品规模、产能爬坡等因素影响,目前以天赐材 料出货量最高(包括自用),多氟多、新宙邦、康鹏科技均有出货,呈现“一超多 强”竞争格局。

多家企业开始布局 LiFSI 产能。考虑到 LiFSI 的优秀性能以及成为主流锂盐的潜 力,多家公司宣布建设产能,截止到 2022 年 10 月,已宣布的规划产能共 25.14 万吨,预计 2025 年前可投产;加上现有产能共计约 27.4 万吨,CR3=68%, 在假设全部产能落地的情况下行业集中度有所下降。根据我们的预测,到 2025 年需求量约 16 万吨,规划产能远超总需求。但事实上,LiFSI 的生产技术壁垒 高、较大的生产规模可降低单吨制造成本(制造成本约占总成本一半),因此包 括公司在内的已经掌握生产技术、且能具备规模优势的龙头企业在未来的竞争中 将占据一定优势。

公司选用主流工艺,掌握核心生产技术。LiFSI 合成共有两种方法:氯磺酸法和 硫酰氟法,以前者居多。面对新型锂盐的潜力与当前布局情况,公司积极应对。 根据环评显示,现有的 1600 吨/年产能是以氯磺酸、氨基磺酸、氯化亚砜为主要 原料生产双氯磺酰亚胺;以氟化氢为氟化剂;以工业级碳酸锂为锂化剂生产 LiFSI。 由于合成工艺复杂,因此有生产能力的企业相对有限,公司掌握核心技术,有助 于后续扩建的 1 万吨/年产能快速落地,预计新产能将于 2023 年底前逐步释放。

改进工艺,降本增效。根据公司现有 1600 吨/年产能环评、以及主要原材料市场 价可计算出原料成本约 12.11 万元/吨,与使用同种工艺合成 LiFSI 的龙头 A 公 司对比,原料成本略高。这主要是公司该生产线工艺相对落后导致单耗偏高,叠 加核心原料碳酸锂价格高企。公司新建的 1 万吨/年产能采用改进后工艺,预计 成本将有明显的下降。

同时布局新型电解液添加剂。公司还规划了 1 万吨/年二氟磷酸锂产能,该材料 可用作锂电电解液添加剂,在延长电池使用寿命、提高电池安全性等方面均有一 定作用,目前国内产能和需求都处于较低水平。

4.2.钠盐:储能具备替代空间,锂盐钠盐可柔性切换

储能领域中钠电成本优势显著。基于磷酸铁锂电池的经济型优于三元锂电,因此 更多被用作储能电池。锂、钠两种电池最大的区别在于正极材料,由于钠本身资 源的丰富性使得钠电成本仅为锂电的 40%左右,良好的经济性符合储能电池的 大规模铺设的需求。根据宁德时代数据,其 2021 年 7 月发布的第一代钠离子电 池单体能量密度达到 160Wh/kg,已经接近磷酸铁锂电池的能量密度,具备替代 锂电的基本条件。

电化学储能成长速度快,钠离子电池替代空间大,公司具备先发优势。2021 年 全球储能市场装机功率 205.3GW,其中电化学储能超过 20GW,当期增长 7.54GW,首次突破 7GW。根据 CIAPS 预测,综合考虑安全性等问题,预计 到 2025 年装机量可超过 120GW。而目前主要由锂离子电池主导,占比近 94%, 因此钠离子电池储能领域替代空间较大。假设 2025 年钠基电池渗透率达到 40%, 则需求可达约 50GW。公司现有钠离子电池产能 1GWh、规划 5GWh,是目前 少有的拥有生产能力的企业,具备先发优势。公司的产品已小批量下线,小试的钠离子电池测试进行数月,指标良好。

钠离子电池所用电解质与锂电相似,主要是 NaPF6,公司是国内首家商业化量 产 NaPF6 的企业,目前具备年产千吨的生产能力,且拥有从 LiPF6 产线快速切 换 NaPF6 产线的工艺技术,可根据市场需求进行产能调整,因此未来公司或将 成为第一批快速切入并受益于钠电赛道的企业之一。

5. 盈利预测我们对公司主营业务进行如下预测:

1) 氟化盐:该板块主要取决于电解铝行业,但由于原铝需求量增速缓慢,根据 国际铝业协会预测数据,未来十年内增速为 6%左右。但是考虑到公司是氟化盐 全球龙头,产品质量优异,对下游企业有一定的议价能力,因此预测 2022/23/24 年营收同比增长 10%/0.4%/0.1%,毛利率分别为 13%/14%/14%。

2) 新材料:

六氟磷酸锂:根据公司公告可知,2022/2023 年底预计分别为 5.5/10 万吨 产能,其中 2023 年新增的 4.5 万吨分季度均匀投放。因此对于公司而言, 六氟磷酸锂将逐步放量、产能爬坡时间较短,且产能多以长单形式外售,销 路稳定且该部分售价受市场价影响有限,因此产品基本可以实现满产满销。 因此我们预测 2022/23/24 年营收同比增长 168%/44%/44%,毛利率分别 为 37%/34%/36%。

双氟磺酰亚胺锂:公司现有产能 1600 吨,规划产能 1 万吨,规划产能投产 后可成为新型锂盐重要供应商。考虑到随着新型锂盐的推广,其售价将有所下降;且公司新建产能采用改进技术,原料单耗比当前产线更低。未来核心 原料碳酸锂降价后毛利率会逐步提高,综合考虑我们预测 2022/23/24 年营 收同比增长 100%/434%/494%,毛利率分别为 21%/29%/35%。

电子级氢氟酸:公司现有电子级氢氟酸产能 5 万吨,包括 1 万吨半导体级, 其中半导体级已通过台积电审核并开始供货,公司已经成为国内少有的高纯 氢氟酸供货商,同时新建 3 万吨超净高纯电子级氢氟酸,且所有产能品级均 可用于光伏领域,因此氢氟酸整体毛利率将有所提升。

3) 锂离子电池&钠离子电池:截止到 2022 年 10 月,公司拥有锂电和钠电产 能分别为 3.5GWh、1GWh,在建 20GWh、5GWh 项目,锂电出货量在国内 排名 10 名前后;钠电率先投产应用,且具备千吨级钠盐 NaPF6产能,首家商业 化量产的公司,因此综合考虑增速,我们预测 2022/23/24 年营收同比增长 133%/68%/28%,毛利率分别为 12%/13%/15%。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)

精选报告来源:【未来智库】。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com