塑料成型常见材料(塑料成型工艺基础知识)

四、聚合物的结晶

前面已经介绍过,按结晶性可划分为有结晶倾向和非结晶倾向聚合物。但是,具有结晶倾向聚合物既可以是晶型的也可以是非晶型的。通过对结晶生成过程与组织的分析研究表明,聚合物结晶形态是折叠链结构:先由分子组成链束,由链束折叠成“带”;再由“带”重叠成晶片;最后晶片与晶片之间堆砌成大的晶体。

为了弄清结晶型聚合物的特性及其结晶机理,将有关问题分述如下。

(一)结晶型聚合物的主要特性

- 1. 结晶和非结晶的聚合物在物理性能上的差别

聚合物结晶之后,其密度要增加。例如聚碳酸酯在完全结晶之后的相对密度是1. 33,而完全没有结晶时的相对密度为1. 20。结晶型聚合物由于密度的增大,且密度不均,当光线透过时产生折射现象,结晶越多,折射越严重,光线不能直接通过,所以透明性、透光性较差。非结晶聚合物,如聚苯乙烯、有机玻璃、聚砜等,因为密度均匀,当光线通过时如同通过水一样是透明的。从外观判别结晶和非结晶的聚合物是观察聚合物厚壁制品的透明性,不透明的或半透明的是结晶型的,透明的是非结晶型的。当然也有例外,如离子聚合物是属结晶型的,但却高度透明;ABS是属非结晶型的却并不透明。

- 结晶型聚合物的物理机械性能

聚合物是否结晶对它的物理机械性能有很大的影响,而且结晶程度不同(所谓结晶度是指在结晶聚合物中晶相部分所占的质量百分比)其物理机械性能有较大的差别,弯曲强度、拉伸强度、硬度、刚度、耐磨性、耐化学腐蚀性及电性能等,结晶型的优于非结晶型的,结晶度高的又优于结晶度低的。反之,结晶度小的聚合物柔软性和耐折性较好,伸长率高,冲击强度增大。在成型加工中,往往利用结晶机理,控制成型条件来生产特定性能的制品。

- 结晶和非结晶聚合物的温度-形变曲线的比较

由于结晶聚合物中有非结晶部分,因此在温度形变曲线上也能反映出玻璃化温度Tg到熔点Tm之间形变量很小很小;可是进入熔限(从熔融开始至完全熔化)以后,如果分子量不太大,立即成流动状态(Tm > Tf );如果分子量比较大就会出现Tm到Tf之间的高弹态,随着温度进一步提高到黏流温度Tf才有可能发生流动(Tm < Tf)。图 1-1适用于绝大多数聚合物。从加工角度来看,如果分子量为M1的结晶聚合物其强度已足够应用的话,就不选用较高分子量M2的聚合物,这样加工起来方便得多。因为要使分子量为M2的聚合物流动,在熔点以上还要继续升温,使加工温度升高,而且在极高的温度下出现高弹态,如果不慎将它过冷下来存在于制品中,制品将会产生内应力,出现翘曲、变形、开裂。

图1-1结晶和非结晶塑料的温度-形变曲线

虚线表示非结晶型塑料;实线表示结晶型塑料;M为分子量,M2 > M1

(二)聚合物的结晶条件

聚合物可以结晶,但并不是所有聚合物都能结晶,也并不是在任何情况下都可以结晶。究竟什么样的聚合物可以结晶呢?分析聚合物能否结晶,主要取决于其本身结构。通过实践分析得知下列因素是有利于结晶的。

- 高分子链的规整性大,结构愈简单,就愈容易结晶

像聚乙烯、聚乙烯醇、聚四氟乙烯等,它们的分子链都比较简单,比较规整,也就是说分子链呈比较整齐的排列,这些聚合物通常都是结晶的。又如聚氯乙烯是非结晶型的,可是聚偏二氯乙烯则是结晶型的。这是由于前者的氯原子在主链中,空间排列杂乱无章,大大降低了链的规整性,而后者主链上的两个氯原子在空间方位固定,不是杂乱无章的,链很规整,易于排成一定的晶格,故容易结晶。在一般情况下,聚偏二氯乙烯呈高度结晶,机械强度也高。

- 高分子链上取代基的空间位阻小,而且链间分子作用力大,有利于结晶

例如聚乙烯醇能够很好地结晶,这是由于取代基比较小,空间位阻效应不显著,有利于结晶。但是聚苯乙烯、有机玻璃则不能结晶,这是因为取代基较大,由于空间位阻邻近的分子链很难靠近,同时链上的侧基不对称,妨碍了分子组成一定的结晶序列,故不能结晶。当然如果是定向聚苯乙烯、定向有机玻璃,由于空间排列规整,则照样可以结晶。分子间作用力大, 使链易于接近并作规整的排列,因此易于结晶。例如聚对苯二甲酸乙二酯。

- 有利的外界条件促使结晶

温度的影响:结晶过程是高分子链由无规则的排列转变为有规则排列的过程,这一排列方式的改变,只有在链段可以活动的情况下才能完成,而链段的运动也只有在聚合物玻璃化温度Tg以上才发生,所以提供聚合物结晶的温度一定是高于它的Tg。

冷却速度的影响:聚合物熔体急速冷却成固体时,其链段来不及排列成有序的状态形成结晶所需要的位置,此时还保留着无序的状态,这样形成的聚合物是非结晶的即无定形的。例如平膜法挤出聚对苯二甲酸乙二醇酯薄膜时,在50-60℃ 的水箱中缓慢冷却,才能得到结晶度较高的薄膜;又例如吹塑聚丙烯薄膜,采用急冷方式冷却,就可得到较高透明度的非结晶型包装薄膜。

拉伸的影响:在拉伸情况下,分子链会沿外力方向按一定规律整齐而紧密地排列,有助于高分子链的有序。因此,拉伸也是有利于结晶的。例如编织布的扁丝挤出,就采用了拉伸工艺,使之成为拉伸强度高、结晶型的扁丝。以上所述的拉伸是指外力方向与分子链排列方向是一致的,有助于结晶,使熔点提高;拉伸方向与分子链垂直时,则不利于结晶,使熔点降低。

(三)聚合物的结晶特点

- 晶区与非晶区的共存体系

聚合物结构的基本单元具有双重性,它可以整个大分子链排入晶格,也可以是链段排入晶格,绝大多数结晶聚合物都是以链段重排堆砌成晶体。然而链段运动的形式极其复杂,它的运动又不能不受大分子长链的牵制,又由于聚合物分子带有支链或端基的复杂性,要想取得完全晶型排列的晶体十分困难。因此聚合物的结晶是不完全的、不均匀的,不但有结晶部分,而且有非结晶部分,是晶区和非晶区共存的体系。

- 结晶聚合物熔点是一个温度范围(又称熔限)

低分子晶体熔化有一定的熔点。例如冰的熔点为0℃ ,在熔化过程中,虽然外界的温度可比0℃ 高很多,但是冰在融化之前,它的温度并不升高。这表明,冰的熔化是在一个固定的温度下发生的。但是结晶聚合物的熔化并不是在某一个固定的温度下发生的,而是边熔化边升高温度,从熔化开始到熔化结束,温度可以变化一二十度,甚至更多。这就是说,结晶聚合物的熔点有一个比较宽的范围。人们规定晶体全部熔化时的温度,称为熔限的上限。

结晶聚合物的熔点之所以是一个温度范围,其原因在于结晶聚合物是晶区和非晶区共存的体系,而结晶部分和非结晶部分的结构又有很大差异,所以它们的交界处必然有内应力存在,使结晶的熔化变得容易了,这就要使熔点有所下降。降低的程度与内应力的大小有关,内应力越大,熔点下降得越厉害;反之,内应力越小,熔点下降不明显。所以同一块聚合物上的熔点下降程度也不一样,因此它的熔化需要一个温度范围。

其次,还与结晶聚合物结构历史有关。如果结晶温度越低,冷却速度越快,那么结晶结构越不完善,此时聚合物熔化时的温度范围就较宽。这是因为当聚合物在比较低的温度下结晶,而且冷却速度快时,分子链的活动性较差,来不及充分调整位置,使内部产生较大的应力,而且分布不均匀,应力大的地方,受热的时候在较低的温度下被破坏—熔化,而应力小的地方,要在较高的温度下才会被破坏,所以显示出较高的熔限。反之,如果在较高的温度下结晶,而且冷却速度较慢时,链的活动性好,有利于链的排列,所以内应力分布不均的现象不那么严重,故熔点较高,而且熔限较窄。在实践中往往采用“退火”的方法减小内应力,使熔化温度范围缩小,实质上熔点有所提高。

- 拉伸对结晶的影响

结晶结构是一个十分规则的结构,聚合物拉伸之后,可以使分子链平行地排列起来,使它们的规则性大为提高,为进一步的结晶准备了较好的条件。所以聚合物拉伸之后,结晶速率会大大提高。例如涤纶(聚对苯二甲酸乙二醇酯),它的结晶速率最快的温度是90℃,但是如果在80~100℃对它进行牵伸,那么它的结晶速率可比未牵伸时提高一千倍左右,其涤纶纤维有较好的结晶性。对于已经结晶的聚合物,拉伸也能破坏结晶。例如在聚乙烯的拉伸过程中,未拉伸前的结晶是没有方向的,一旦受拉力作用,顺拉力方向排列的分子链的结晶不会被破坏,但分子链和拉力方向垂直的结晶结构就要被拉力所破坏。

(四)结晶型聚合物的成型加工特点

- 成型时所需要的热量大

结晶型聚合物加热至黏流态才能成型加工,将有规则紧密堆砌的大分子链分离,即链段分离,此时需要一定能量来破坏链段中的作用力,使它们分离开,而且还要有一定能量来使链段内旋转。由于结晶聚合物分子链间作用力较大,刚性大不易内旋转,因此成型时外界必须供给较大的热量使结晶聚合物实现链段分离的黏流态。

- 体积变化大

任何聚合物体积包括两部分:一是分子固有的体积,是一个固定值,可以根据化学结构计算出来;一是“空洞”体积,它的大小取决于某一时刻温度的高低和链段运动的状况。随着温度的下降,分子运动能力的减弱,分子间距减小,空洞体积相应减少,当温度下降到Tg时,链段运动停止,分子间距更小,彼此靠近,随着把空洞赶出的同时而被冻结下来。由此可见,聚合物冷冻时体积的缩小是由于空洞减少而引起的。

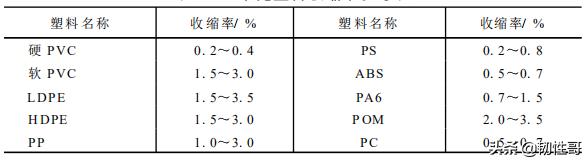

对于结晶型聚合物,从熔融到固化,链段从无序到有序而紧密地堆砌,空间体积减少更显著。因此成型后的制品收缩大,尺寸精度难于保证,且制品容易产生“气孔”。聚合物在一定温度、压力下成型冷却后,制品的几何尺寸小于模具的几何尺寸,此现象即为收缩。收缩率的大小与聚合物种类、制品形状、厚度、保压时间等因素有关,一般结晶型聚合物比非结晶型聚合物的收缩率大。因此在模具设计时,必须考虑收缩率。表1-1为常见塑料收缩率。

表 1-1 常见塑料收缩率参考表

- 冷却速度对聚合物结晶度的影响

尤其是厚壁制品,冷却速度对结晶度的影响最为显著,由于本身热传导低,因而冷却速度不一致,表面比内部的结晶度低,因此表面与内部结晶度的差异处就容易产生应力,导致制品产生裂纹、翘曲、开裂等缺陷。通常对此类制品要进行热处理使其表面与内部结晶度的差异尽量减小。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com