邢台物流倍速链输送机规划(山西迎才物流设备科技有限公司谈长大物料自动化物流系统规划要点)

专题目录

(主持人/本刊记者 江宏)长大物料自动化物流系统技术发展与市场需求——访沈飞集团物流装备有限公司总 工程师王中军超大超长物料整厂自动化物流系统规划要点(文/马笑 山西迎才物流设备科技有限 公司)科捷智能的长大物料仓储物流智能化解决方案(文/陈展吉 科捷智能科技股份有限 公司)棒材立体库系统在轴钢数字化制造车间中的应用(文/王中军 沈阳飞机工业集团物 流装备有限公司)轨道交通装备制造行业长大物流仓储管理运作要点——访中车制动系统有限公司智 能物流专家方忠民国际先进解决方案助力长大物料仓储物流升级——访上海仲秋国际贸易有限公司总 经理张新安卡迪斯:以成熟技术服务中国长大物料仓储物流市场——访卡迪斯中国东区销售总 监许迈先生文| 山西迎才物流设备科技有限公司 马笑

随着中国制造业加快转型升级,国内有色金属行业近年来开始采用长大物料自动化立体库。本文以山西迎才为某铝材企业实施的整厂自动化物流系统项目为例,详细介绍了解决方案规划要点、系统构成、业务流程、项目难点与应用效果。

有色金属行业呼唤自动化物流技术大型物料、细长杆件类产品的搬运与仓储,一直是有色金属行业、超大重型物料行业面临的问题。这些行业在物流方面遇到的问题主要有,搬运劳动强度大、工序复杂搬运次数多、安全隐患大、信息数据复杂、占用设备投资多、耗费人力资源庞大、搬运过程中物料损耗较大。这些痛点问题亟待解决。

据不完全统计,国内普通常规自动化立体库集中在托盘货物载重1吨左右,体积1立方米左右,从数量上占绝大多数。而重型自动化立体库,托盘货物重达几吨甚至几十吨,长期以来供应商以国外企业为主,如,有色金属行业市场基本掌握在德国西马克SIEMAG(2011年其为洛阳某企业做的立体库,载重32.7吨,速度200m/min)、沃乐特VOLLERT、欧码福OMAV等公司手中。重载自动化立体库如果再加上高温等特殊使用要求,国内企业在该领域基本空白。

近年来,除了重型货物,长大型物料也对自动仓库提出了需求。如,几米长的细长杆件(超过6000mm)的搬运、堆叠,这个过程中要有码垛、拆垛、旋转、悬挂等各种作业要求,而且货物运输过程中容易出现互相剐蹭、表面划伤等货损现象,甚至设备操作人员都面临较大的安全风险。

更为重要的原因是,目前中国社会存在仓储作业招工难的现象,在经济发达地区,劳动力更为短缺,因此越来越多的企业提出了用自动化设备代替人。

基于以上因素,采用现代物流技术设备解决企业遇到的问题显得极为迫切。近年来,国内企业开始尝试规划建设专门用于长大物料的重型自动化立体库。山西迎才物料设备科技有限公司的核心技术团队,凭借近30年来的立体仓库技术,积极拓展自动化物流系统在铝材行业的应用,在中国有色金属行业积累了一些经验。

解决方案自动化物流系统与产线对接需要开发大量的专用设备。例如,在铝加工行业,自动装框设备非常重要,需要专门设计。

1.专机开发,设备对接

(1)自动装框

为了物料搬运方便,需要装框搬运。为了装框,传统的人工搬运,已经不能适应市场变化。目前市场上的自动装框基本是有固定高度节距的。这种作业方式缺点非常明显,无论在宽度还是高度上都不能使料框装满,带来了两个问题,一是物流搬运量加大,二是时效成本骤增。

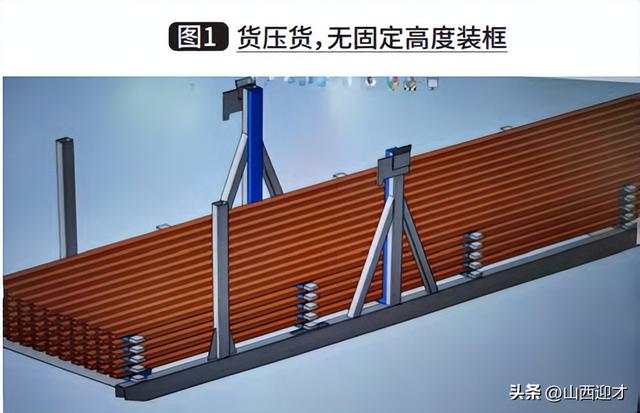

(2)无固定高度自动装框

无固定高度装框是一种基于较高精度检测技术的装框技术,该技术的实现有助于减少周转框数,减少物流搬运次数。见图1、图2。

2.装框后搬运

对于一个挤压工厂,挤压机是不能停的,物流要保证挤压机的有效运转。自动装框完成后的料框,一般要求3分钟内把满框送走,把空框送到自动装框需要的位置。为了保证有效实现连续作业,以下两个因素务必考虑:一是如何实现连续生产,二是为连续生产考虑的冗余设计。

如图3,自动装框完毕后直接送到左侧,同时另外一个空框送到自动装框点就可以实现连续生产。间隔时间允许,就应该采取自动装框形式,参见图4。

如果自动装框的效率足够,就应该考虑更为简洁的形式,同时并排三个空框用于自动装框。这个方案的缺点是,如果自动装框机发生故障,无法采用人工装框替代,只能停机。参见图5。

如图6所示,当满框装满,如果只考虑RGV输送频率,那是足够的;但如果要考虑同时呼叫RGV工作,须考虑这种重复叠加的效应会导致RGV无法来到挤压机工作的时长。这时候做冗余的缓存设计就非常必要。

下面以某铝材行业实际项目为例,介绍超长超大物料整厂自动化物流解决方案从规划到落地的探索与思考。

1.整体布局考虑

对于某工厂而言,产品的生产工序可以简单归结为从熔铸、挤压、时效(分为喷涂与电泳)、包装、分料、入库存储到装车发运。

据不完全统计,1吨成品的制造过程中,一般会出现50吨以上的搬运量。这样的搬运次数和效率对打通各环节的调度搬运提出了比较高的要求。而在生产过程中,大量的往复调运具体而且复杂。如图7所示,针对某工厂物流,需要将挤压生产后的金属产品进行时效处理,而其中一个车间就存在从挤压机到时效炉需要分别调度到不同的时效炉。

在规划方案的过程中还要考虑到,如果目标时效炉出现故障,就需要将物料智能运输到另外的炉子里,这就是智能调度。

2.方案规划

(1)仓库需求分析

项目要求成品出库量每天400吨,按照平均每框0.5吨,8小时工作计算,出库量为100框每小时;成品入库每天400吨,按照平均每框0.5吨,20小时工作计算,入库量为40框/小时。以上成品出入库为140框/小时,与此同时,要求此物流系统每小时由库房向生产线回流空框140框/小时。

要求素材入库每天330吨,按照平均每框0.5吨,20小时工作计算,入库量为33框/小时;与此同时,要求此物流系统每小时由库房向生产线回流空框33框/小时。

以上总出入库量为140 140 33

33=346框/小时。

①总体工艺布置

整个自动化物流系统包括钢结构立体货架1座,其中巷道堆垛机21台,入出库输送系统3套,计算机管理监控系统1套。作业区主要划分为立体库单元货物存储区,入库作业区,出库作业区。参见图7、图8。

②整体布置方案

分三层来进行出入库作业,参见图9、图10。各层工作内容作如下划分:一层出库口布局,设置6个装车位。在调运量能力上,一层负责约60%的成品出库(60托、30次作业),二层负责约40%的成品出库(40托、20次作业)。在空框调运上,二层负责约50%的空框(50托、25次作业),三层负责约50%的空框(50托、25次作业)。三层之间的转运通过垂直输送机完成。

③货物货位托盘尺寸关系

单元货物的确定,物流单元器具采用平底料框,参见图11。

根据行业标准《有轨巷道式高层货架仓库设计规范》(JB/T 9018-1999),根据现场所需托盘为6000×1000mm和6500×1000mm两种长度,确定货架列距为图12所示。

设计干货总结:货架设计有两点需要考虑:第一,为了防止货架横梁的扭转,每一格货格都需要增加横拉,以加强横梁的强度,这在国内外的货架设计标准上还没有涉及;第二,平底料框需要增加垫梁,以方便堆垛机叉取。如12图所示。有些项目的料框有货叉叉取空间,所以货架不需要设计垫梁,参见图13。

在载重方面,按照每框1500kg设计。这个数字根据各个工厂的情况具体设计。

④立体库布局

立体库参见图14。加高现有厂房,可以使货物仓储达到20/21层,这样充分利用现有空间,使空间储存最大化。这一方案需要同设计院共同解决。

货架整体分布为排16列,其中三列为6500mm的铝材设计,其它为6000mm设计。参见图15。

设计干货总结:库区容量的大小,一般成品库按15天到20天的产量来规划,素材库按照一周的产量设计,空框则按照2~3天的使用量来设计其存储量。

⑤功能区域划分

项目规划,按照成品存储区、素材与成品混放储存区共两个区域考虑。在素材与成品储存的位置关系上,素材与成品混放区要设计在靠近生产一端,这样方便穿梭车调度时最大限度地提高运行效率。参见图16。

(2)入库流程

在包装区和素材区共设计4个入库码头,每一个码头都设计一台准备提升的货台。实际上就是将立体库与生产有效地进行了对接,生产完毕的产品只要放置到收货台,就进入到了仓储物流系统。

如图18,在每一个提升机的两侧设置一个成品入库,同时从仓库调拨来一个空框供生产区域使用。

入库流程包括以下几个步骤,参见图19:

①入库组盘

空料框和实料框组盘数据的生成过程有所不同。

空料框入库,由操作员在入库口,通过手持终端扫描料框条码确认后,系统将自动生成空料框的组盘数据。

实料框入库,由接口系统自动读取组盘数据,具体过程如下:包装人员在包装区将包装好的物料放入料框,料框号采用一维条码,并在ERP系统中录入料框(料框号)和物料信息(物料编码、规格、数量、重量等),接口系统自动读取料框组盘数据,生成WMS系统入库组盘数据。

入库组盘数据生成后,作业调度系统根据组盘数据自动生成入库作业(入库作业数据包括主信息和明细信息两部分。主信息包括作业代码、任务号、托盘条码、料框重量、货位编号空料;明细信息包括作业代码(与主信息对应)、物料编码、物料名称、物料规格、数量等。

②料框扫描

在每个入口输送机上,配置一个固定条码扫描仪。由吊车工将组盘完毕的托盘放到入口输送机上,启动入库按钮,输送系统将触发固定条码扫描仪扫描料框条码,并把扫描结果返回到作业调度系统。作业调度系统根据接收到的料框号搜索已生成的入库作业数据,搜索到数据,则将作业任务号、目标巷道号、物料规格(主要针对长度)下达给输送系统;否则,输送系统将发出声光报警,指示料框无录入信息,同时悬挂于入口的LED屏也将提示扫码错误。如果固定条码有扫描仪无法扫到条码,系统将报扫码错误,可通过手持终端补录料框条码。

③称重检测

如需称重,可将称重传感器配置到入口的第二节输送上。当料框到达第二节输送上时,输送系统将把自动读取的料框重量上传到调度系统。调度系统根据入库作业中存储的料框重量与实际读取的料框重量进行比较。如果重量之差相差5kg,料框将退回到入口第一节输送上,并发出声光报警,同时在悬挂于入口的LED屏上将提示料框称重有误,等待人工处理,人工处理后需要重新启动。

④外形检测

称重和外形检测是同时进行的。外形检测主要包括超长检测和超高检测,在入口的第一节和第二节输送之间设置有外形检测装置。当料框从第一节输送到第二节输送的过程中,如果料框超高或超出设定的长度,系统将发出声光报警,同时自动退回到第一节输送上,等待人工处理,LED屏上将会提示尺寸检测有误,人工处理后要重新启动。

⑤输送机送货

外形和称重均检测合格的料框,将由一层的入库输送系统、提升机、二层的入库输送系统,将料框依据巷道号送到相应巷道口的入库输送上。

⑥堆垛机送货

当料框到达入库巷道口输送时,入库输送系统将把料框的作业任务号通知作业调度系统。作业调度系统将调度相应的堆垛机,从巷道口输送上取物并送到指定的货位上。

⑦账目处理

当作业调度系统监控到堆垛机完成相应的入库作业后,将进行必要的账目处理,如标记入库作业完成、货位信息状态修改、库存数据添加等。至此,入库流程完成。

(3)成品入库、素材入库路线

从生产区域搬运过来的成品通过双工位的穿梭车进行调度,以便进入不同的巷道。参见图21。

穿梭车交接点是为了让穿梭车实现高效搬运而设计的,这样从调度角度可以实现每次搬运的双工位,参见图22。

经过计算,穿梭车的运行频率不够,可以通过接力的方式实现货物搬运。参见图23、图24。

(4)素材出库与成品出库路线

出库分为素材出库、成品出库、空框出库。参见图25、图26。

(5)出库流程

出库流程包括以下几个步骤:

①生成出库单

当需要出库时,首先应由出库仓管员根据销售单在WMS 管理系统中生成出库单,也可通过接口系统自动从ERP系统读取出库信息,生成WMS出库单。出库单信息包括主信息和明细信息两部分,主信息包括单据号(系统自动生成)、客户名称、车位号、司机姓名等;明细信息包括单据号(与主信息中的单据号对应)、物料编码、物料名称、批次、数量等。出库单据主信息和明细信息为一对多的关系。

②出库单分配

出库单据生成后,需要仓管员在WMS系统中进行出库单分配。可以单单分配,也可以多单分配,可手动分配,也可进行自动分配。手动分配由仓管员选择满足条件的货位;自动分配由系统按照先进先出的出库原则,自动分配货位,货位分配后,系统将生成出库作业。出库单分配时,系统将根据车位号自动生成出库台号(每个巷道包括东西各1个出库台)。

出库作业包括主信息和明细信息两部分。主信息包括作业代码、托盘条码、任务号、货位编号等;明细信息包括作业代码(与主信息对应)、出库单号、客户名称、车位号、司机姓名、物料编码、物料名称、物料规格、批次、原有数量、出库数量。

③堆垛机取货

当生成出库作业后,上位调度系统将调度相应的堆垛机从指定的货位上取货并送到巷道口出库输送上。

④出库输送系统输送

料框由堆垛机从货位上放到出库巷道口输送上时,料框由出库输送系统自动从第一节输送到第二节,巷道上方的LED屏将显示该料框的料框号、客户信息、车位号、物料信息等,操作人员可据此将料框送到相应车位。

⑤发货确认

当料框到达指定的车位时,操作人员利用手持终端RF进行发货确认,系统将自动下账。

(6)发货装车、空框回流路线

共设计6个装车位,其中1号、2号垂直输送机由2层调出后再送下。3~6号装车位由一层穿梭车转输送机调出。具体流程流向参见图27、图28、图29。

在出库装车型式设计上,可以采用正面出库和侧向出库装车两种型式。正面装车设备少,出入库效率高,但占地面积大,往往将库房的有效长度大规模缩小了;侧向输出则保证了堆垛机运行的长度,使得一个立体库的长高比比较合理,货位数也较多,但出库端的输送设备过多,在长料输送中显得投资较大,参见图30。

(7)半框、空框回流路线

发货的货物产生空框或者产生的半框货物,需要回流入库,则按照图31所示的流程流向进行。

(8)效率计算

项目规划中,对所有设备进行效率计算是必不可少的内容。图32为对堆垛机进行的效率计算,严格按照FEM9.851进行计算,并留有至少15%的设备负荷余量是规划时必须考虑的事。

3.输送机周边设计细节

如图33,针对每一个入口,都配备了LED屏用以显示出入系统的物料,方便人进行抽检核对;配备条码,用以进行入库扫描;配备收发RF终端,用以发出命令。此外,还要有外形检测等设备。

4.网络拓扑图(参见图34)

1.货物体积特别大。该项目涉及的货物长达6500mm,在整体搬运过程中,旋转90度时要占用较大空间,因此只能在车间的靠墙位置尽量少占地方去解决。由于货物体积大,设备设计时变形量已经无法按照目前行业标准进行考核,考核的标准是适用。

2.运行频率特别高。该项目所有设备基本处于24小时运转。因此规划方案时,需要考虑设备负荷率的问题,该项目设计的双工位穿梭车负荷率已达到85%。

3.载重量大。该项目最大载重1500吨。

4.种类多。该项目涉及成品、素材半成品,在存储区域涉及成品、半成品、空框的存储。

5.载体特殊。由于料框的特殊性,只能采用吊或者叉取方式。

项目效果该项目解决了有色金属行业面临的仓储物流管理运作难题,尤其提供了超大超长产品仓储物流自动化解决方案。通过该项目,企业可以获得如下收益:

1.大幅度提高了安全性。该项目使得公司产品无序堆叠、搬运相撞等现象大幅度减少,人员与设备的安全性得到了保障。

2.大幅度减少了劳动力问题,降低了人员成本,彻底解决了招工难的问题。

3.产品竞争力大幅度提升。通过减少劳动力,减少货损,公司的产品竞争力得到大幅度提升。

4.企业信息化建设有了大幅度改善。本项目采用WMS、WCS与企业自己的MES系统实现了无缝对接,实现了产品生产全程的可视化监控,素材进出仓与产品生产、销售实现了数字化管理。

5.企业形象大幅度提高。

据统计,该项目的投资回收期为3.6年。通过建设自动化物流系统项目,助力企业加速发展,领跑行业。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com