铸铁的含碳范围是多少(铸铁的增碳与增碳剂)

冲天炉熔炼铸铁时,熔融的铁液以液滴形式通过灼热的底焦,增碳效果很好。通常可以通过调高底焦高度、控制炉料配比和铁液温度来控制增碳量,使用增碳剂的情况很少。

感应电炉熔炼铸铁时,炉内没有碳源,炉料中的废钢用量又多,增碳剂是必不可少的原料。增碳剂的品种及其特征,不仅影响增碳效率,对铸件的冶金质量也有重要的影响。

铁液中的碳

碳在常压下的熔点为3550℃,沸点4194℃,3500℃开始升华,是熔点最高的元素。常温下,各种含碳材料中的碳基本上都不具有活性,在高温下碳却有很强的反应能力。在有氧条件下加热,无定形碳在350℃以上就会发生氧化反应,石墨则 在450℃以上发生氧化反应。碳氧化所生成的CO2在高温下是不稳定的,易于释放氧而生成CO。大气中的CO2在1000℃下基本都转变为CO,残留的CO2不到1%。

铁液中的碳主要以两种状态存在:一种是溶于铁液中,称之为溶解碳;另一种以亚微观的颗粒悬浮在铁液中,也称游离碳,其形态是晶态石墨。

灰铸铁铁液凝固过程中,溶解碳主要以石墨形态析出,少量固溶于共晶奥氏体。共析转变时,固溶于奥氏体中的碳一部分以碳化铁析出,另一部分扩散到已形成的石墨上。常温下,除合金含量高的奥氏体铸铁外,固溶于铁中的碳很少。

凝固后的铸铁中碳含量的测定值是其中化合碳、游离碳和少量固溶碳含量的总和。浇注铁液制成的铸件中,微观组织中化合碳的含量,化合碳的形态和弥散程度,游离碳的形态和尺寸都取决于铸铁的化学成分、铁液的过热程度、铁液的处理过程和铸件的冷却速度。对于控制铸铁质量,这些都是至关重要的问题。

除此以外,在高温下铁液中的碳易于被氧化成CO,因此有人认为铁液中的碳也是一种气体形成元素。CO在铁液中的溶解度极低,形成后即释放于邻近 液面的大气中。

铁液中硅含量高,则溶解于其中的碳以石墨析出的倾向大,在这种条件下,要使铁液增碳就很困难。铁液中硅含量低,增碳就比较容易。因此铸铁熔炼过程中的增碳应在增硅以前进行。

对铁液进行孕育处理时,细小的孕育剂弥散分布,产生大量硅浓度高的微区,促使该处的碳以微细的晶态石墨析出,形成铁液共晶凝固阶段的石墨化核心。铁液经孕育处理后,随着放置时间的延长,高浓度的硅又逐渐向周边扩散,硅浓度降低后,微细的晶态石墨又会逐渐溶于铁液,孕育作用也随之逐渐衰退。

为了使铸铁组织中石墨的形态和尺寸符合要求,铁液中必须要有这样的微细晶态石墨,作为共晶凝固时的石墨化核心。除此之外,铁液中还需要氧化物、硫化物、硫氧复合化合物之类的夹杂物,作为石墨的外来晶核。

如果铁液在感应电炉中保持时间很长(20h以上),由于长时间处于高温状态,又有感应电流的搅拌作用,微细的晶态石墨和外来结晶核心都逐渐溶于铁液,石墨化的核心大幅度减少。这样的铁液过冷度很大,对孕育处理的回应能力极差,不可能通过孕育处理使铸铁具有符合要求的微观组织,因而即使化学成分完全符合要求,也不能用来浇注铸件。这种缺乏石墨结晶核心的铁液,美国通常称之为“周一早晨铁液”(Monday morning iron),因为大型感应电炉中储存的铁液经过周末休假后,周一上班就是这种状况。这是一个令人十分头痛的问题。目前,处理这种铁液的方法是:加入废钢使铁液激冷,同时加入硅铁,以促进析出微细的晶态石墨,增加石墨化所必需的核心。

增碳剂的种类

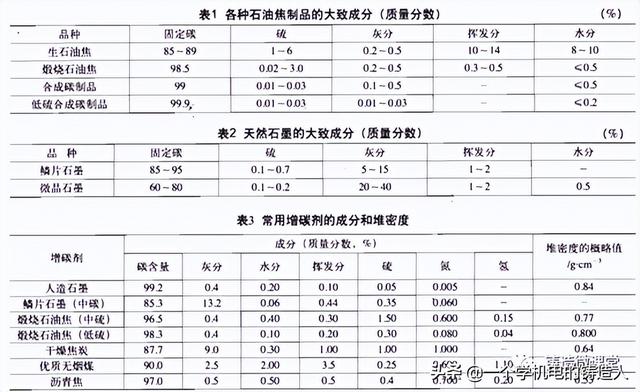

可用作铸铁增碳剂的材料很多,常用的有人造石墨、煅烧石油焦、天然石墨、焦炭、无烟煤以及用这类材料配制成的混合料。

在上述材料中,品质最好的是人造石墨。制造人造石墨的主要原料是粉状的优质煅烧石油焦,在其中加入沥青作为粘接剂,再加入少量辅料。各种原材料配制好以后,将其压制成型,然后在2500-3000℃非氧化性气氛中处理,使之石墨化。经过高温处理后,灰分、硫、气体含量都大幅度减少。由于人造石墨制品价格昂贵,铸造厂常用的人造石墨大都是制造石墨电极时的切屑,废旧电极碎块和石墨块等循环利用的材料,以降低生产成本。

熔炼球墨铸铁时,为使铸铁的冶金质量上乘,增碳剂首选人造石墨,为此可以向附近采用电弧炉炼钢的企业购买废电极,自行破碎到所需的粒度。

石油焦是目前广泛应用的增碳剂。石油焦是精炼原油得到的副产品,原油经过常压蒸馏或减压蒸馏得到的渣油以及石油沥青,都可以作为制造石油焦的原料,再经过焦化后就得到生石油焦。生石油焦的产量大约不到所用原油量的5%。美国生石油焦的年产量约为3000万吨。生石油焦中的杂质含量高,不能直接用作增碳剂,必须先经过煅烧处理。生石油焦有海绵状、针状、粒状和流态等品种。

海绵状石油焦是采用延迟焦化法制得的,由于硫含量和金属含量高,通常用作煅烧时的燃料,也可作为煅烧石油焦的原料。经煅烧后的海绵焦,主要用于制铝行业和做增碳剂。

针状石油焦是用芳香烃的含量高、杂质含量低的原料经延迟焦化法制得的。这种焦具有易于破裂的针状结构,煅烧后主要用于制造石墨电极。

粒状石油焦呈硬质颗粒状,是将硫和沥青烯含量高的原料,经延迟焦化法制得的,主要用作燃料。

流态石油焦是在流态床内用连续焦化法制得的,具有小颗粒状,结构无方向性,硫含量高,挥发分低。

石油焦的煅烧是为了除去硫、水分和挥发分。将生石油焦于1200-1350℃煅烧,可以使其成为基本上纯净的碳。

煅烧石油焦的最大用户是制铝业,70用以制造使铝矾土还原的阳极电极。美国生产的煅烧石油焦用于铸铁增碳剂的约占6%。

天然石墨:天然石墨可分为鳞片石墨和微晶石墨两类。微晶石墨灰分含量高,一般不用作铸铁的增碳剂。鳞片石墨有很多品种,高碳鳞片石墨需用化学方法萃取或加热到高温使其中的氧化物分解、挥发,这种鳞片石墨的产量不高且价格昂贵,一般不用作增碳剂;低碳鳞片石墨中的灰分含量高,不宜用作增碳剂。用作增碳剂的主要是中碳鳞片石墨,但用量也不多。

焦炭和无烟煤

电弧炉炼钢过程中,可以在装料时配加焦炭和无烟煤作为增碳剂。由于其灰分和挥发分含量高,感应电炉熔炼铸铁时很少用作增碳剂。

选用增碳剂时,一般都要注意以下几点:

a.固定碳和灰分。这两个参数是增碳剂中此消彼长的两个对立参数,也是影响增碳效率的两个最重要的参数。增碳剂中的固定碳含量高,灰分低,则增碳效率高;反之则低。由于生产条件下的影响因素很多,很难严格评定两参数各自对增碳效率的影响。灰分高,对增碳有抑制作用,还会使炉渣量增多,延长作业时间,增加电耗,增加劳动工作量。从增碳效率考虑,应尽量选择固定碳含量高,灰分低的增碳剂。同时也应考虑生产成本因素。

增碳剂的加入方式对增碳效率有很大的影响。

增碳剂在装料时加入炉内,装料时将增碳剂和炉料混匀,置于感应电炉的底层和中部,增碳效率较高。出铁时加增碳剂,增碳效率比炉内加入低很多。

b.硫含量。熔炼球墨铸铁时,应采用硫含量低的增碳剂。熔炼灰铸铁时宜采用硫含量较高的增碳剂。这样不仅可以降低生产成本,还可以增强铁液对孕育处理的回应能力,得到冶金质量高的铸件。在这种条件下,片面追求增碳剂质量高而选用低硫的品牌,不仅增加成本而且还对产品质量有负面影响。

c.氮含量:灰铸铁中含有少量的氮有促进珠光体的作用,有助于改善铸铁的力学性能。如果氮含量在0.01%以上,则铸件易产生“氮致气孔”。

通常,废钢中的氮含量高于铸造生铁。用感应电炉熔炼铸铁时,由于炉料中的生铁配比较低,废钢多,制得的铁液中氮含量会相应较高。根据生产数据,炉料中废钢用量为15%时,铸件中的氮含量0.003-0.005%;废钢用量为50%时,氮含量可达0.008-0.012%;炉料全部采用废钢时,氮含量可高达0.014%以上。此外炉料中大量使用废钢,必然要使用大量的增碳剂,而大部分的增碳剂氮含量都很高,这又是导致铸铁中氮含量高的另一因素。

近年来随着感应电炉的应用不断增多,合成铸铁工艺日趋成熟,增碳剂中的氮含量日益受到重视。为避免铸件产生氮气孔缺陷,增碳剂应选择低氮含量的品种,如有可能应核查增碳剂的氮含量。当前的困难在于,分析增碳剂中的氮含量,缺乏简便而准确的方法及设备。

工艺因素对增碳效率的影响

除增碳剂的固定碳含量及灰分对其在铸铁中的增碳效率有重要影响外,增碳剂的粒度,加入方式、铁液的温度以及炉内的搅拌作用等工艺因素都对增碳效率有明显的影响。在实际生产条件下,往往是多种因素共同作用,很难对各个因素的影响进行准确的分析,往往通过生产试验来进行验证和优化。

加入方式。如前所述,增碳剂在装料时随金属炉料一同加入炉内,增碳效率比出水时包内冲入要高很多。

铁液的温度。在正常的生产条件下,铁液的温度越高,碳越容易溶于铁液,增碳效率越高。

增碳剂的粒度。一般来说,增碳剂的颗粒小,与铁液接触的界面面积大,增碳的效率就高,而太细的颗粒易于被大气中的氧所氧化,也容易被对流的空气或抽尘的气流带走。因此,增碳剂颗粒的尺寸下限值以1.5mm为宜,且其中不应含有0.15mm以下的细粉。

颗粒尺寸的最大值则以能在作业时间内溶入铁液为度。如果采用炉内加入的方式,增碳剂与金属作用时间长,增碳剂的颗粒尺寸可以大一些,上限值一般为12mm。如果采用出铁时加入铁液中,则颗粒尺寸应小一些,上限值一般为6.5mm。根据一般的生产条件选择3-5mm的为最佳。

搅拌作用。搅拌有利于改善增碳剂和铁液的接触状况,提高其增碳效率。采用感应电炉熔炼铸铁时,有感应电流的搅拌作用,增碳的效果很好。而在包内增碳时,应先将增碳剂加在包底,出铁时铁液直冲增碳剂,以提高其增碳效率。避免钢渣混出,增碳剂不能加在浮渣表面。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com