车间精益生产管理体系(精益生产之日产现场管理体系介绍)

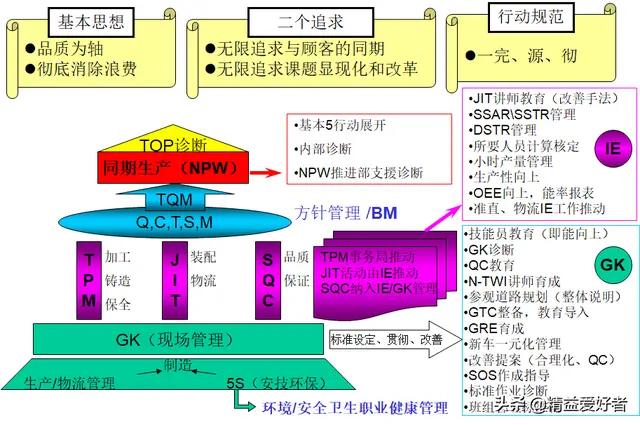

一、NPW(日产生产方式)介绍:

二、工作展开要点

三、NPW基本5行动

四、组织体系说明

1.安全环保科负责公司的安全及环境保认证。

2.工业工程科负责公司的培训及现场管理水平的提升,及公司的合理化改善。

3.TPM事务局负责公司的TPM活动推动。

4.技术处纳入东风总部管理。

五、方针管理说明

1.在日产公司的管理者主要以活动计划书来推动Q、C、T、S、M达成。

2.管理者的考核也以活动计划书的目标达成来评分。

六、GK(现场管理)说明

1.GK(现场管理、日本语缩写)

2.日产采用全球通用的标准进行对班长培训,并进行现场管理水平的诊断。

3.每月系长和科长对班长进行诊断,每半年总经理对班长进行诊断。

4.班组管理水平高不高可以从GK诊断来说明。

七、SES说明

SES指对生产现场的安全性进行定量的评价,其中SES1是对不安全行为和不安全状态进行在诊断,SES2是对管理体制的诊断。

诊断的标准是DFL-PV安全标准化基准的遵守程度,其中, SES1是对作业现场和作业者的诊断,SES2的诊断对象是现场管理者。

例:日产现场管理说明

八、TPM说明

• 广义的TPM:TPM活动就是全员参与的工厂全面改善活动

•狭义定义是:全体人员,包括企业领导、生产现场工人以及办公室人员参加的生产维修、保养体制。

•TPM的含义

–把创造追求无限生产系统效率化(综合性效率化)的企业体制作为目标

–以生产系统的整个生命周期为对象,在现场现物构筑 “零故障、零损失、零不良、零灾害”,预先防止所有损失的结构。

–以生产部门为主﹑跨越现场、技术、管理等所有部门。

–从公司最高领导层到一线员工全员参与。

–通过重复小集团活动来达到零损失的目标。

九、改善说明

改善提案例子:

十、QRQC说明

1、QRQC会议是公司制造系统的重要会议;

2、为了不接受不良、不制造、不流出不良,一旦发生异常・问题则快速采取措施和对应方案。

3、使问题显现化,并尽快给以解决。

4、使每位作业者都树立起品质意识,使生产线全体都 保持紧张感。

5、通过跨职能方式即时采取措施。(各工序通力合作,解析时先从自身原因找起)

6、提高会议效率、简化会议内容

内容整理至网络,若侵联删

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com