316l奥氏体不锈钢焊接性分析(两种焊接工艺下304L奥氏体不锈钢力学性能的比较)

奥氏体不锈钢具有优良的加工性、焊接性和高温特性,在核工业中主要用作结构材料。核电站是以电弧焊制造而成的大型结构物。电弧焊是一种大热输入焊接方法。不过,相比碳钢,奥氏体不锈钢具有较高的热膨胀系数和较低的热导率,因而需要较低的热输入。热输入过大会导致接头晶粒严重变形、粗大化等各种焊接缺陷,使得接头力学性能恶化,近年来业界提出激光焊接来解决热输入问题。本研究对厚度为6mm的304L奥氏体不锈钢板分别进行了激光焊接和TIG焊接,并对其力学性能进行了对比分析。相比TIG焊接接头,激光焊接接头具有更好的拉伸和冲击性能,但弯曲性能则略差一些。

1 前言

不锈钢具有优异的耐腐蚀性和力学性能,广泛应用于家用电器、厨具、汽车、核工业等多个领域。特别是奥氏体不锈钢具有优异的加工性和焊接性,在900K左右的较高温下,也具有优异的力学强度,因此,可用于核工业结构物的结构材料、覆管材等。而核电工业大型结构物大多采用焊接制作,主要采用了SMAW、TIG等电弧焊工艺。电弧焊具有经济性,最大优点就是没有接合材料厚度的限制。但由于热源能量密度低,形成传导型焊透,焊透深度浅。因此,厚板材料的焊接往往需要多焊道(Multi-pass),从而导致对材料的热输入量变大。奥氏体不锈钢与普通碳钢相比,热膨胀系数高约1.5倍,热导率低至1/3,是一种要求低热输入焊接的材料。热输入量过大时,焊缝可能会产生严重的热变形和残余应力,形成了较宽的热影响区(HAZ),从而导致焊缝的质量和强度降低。

为了解决这些热输入的问题,近年来业内开始采用激光焊接。激光焊接使用集束于狭窄范围的激光束作为热源。因此,热源的能量密度非常高,利用锁孔(Keyhole)机制可以发生焊透。借助钥匙孔机制发生焊透时,热传导小,所以用相对较少的热输入量就能实现深度焊透。因此,尽管热影响范围有限,也可以获得高质量的全焊透区,并实现高速焊接,在生产效率方面也有优势。

Yan等人曾在304不锈钢上进行TIG焊接、激光焊接和激光-TIG混合焊接,并研究了焊缝的显微组织和拉伸性能。报道称,激光焊接和激光-TIG混合焊接时,焊缝表现出细微组织和良好的拉伸性能。除此之外,前人也曾对奥氏体不锈钢的电弧焊与激光焊接开展过很多比较研究,并报道称在激光焊接中表现出良好的力学性能,但并未对其他拉伸性能进行细致研究。为了评估焊缝的牢固性,依据ASME第九卷焊接和钎焊评定标准实施拉伸、弯曲和冲击试验。

本研究采用奥氏体不锈钢的代表钢种304L不锈钢,进行了激光焊接和TIG焊接,并对焊缝的显微组织,以及弯曲和冲击性能进行了比较和分析。

2 试验方法

2.1试验材料

本研究中使用的材料是市售的厚度6mm的304L不锈钢板材。TIG焊丝采用直径1.2mm的ER308,化学成分如表1所示。此处,L是指低碳,把碳含量限制在0.03%以下,从而防止焊接热量产生晶界腐蚀。激光焊接试样的接合面进行了铣削,以尽量减小材料之间的间隙;TIG焊接试样的接合面有45°坡口,便于熔敷金属的渗透。

2.2焊接

焊接采用对接接头。激光焊接采用最大功率16kW碟片激光器(Trumpf TruDisk18002),将试样固定在试验台上,然后移动激光束进行。TIG焊接使用填充金属,与激光焊接一样,将试样固定在试验台后移动电弧而进行。TIG焊接的拉伸和弯曲试样分别按照ASME第九卷QW-462.1(a)和QW-462.3(a)制作。采用HYWEL-305A模型,为实现完全焊透,采用4焊道。表2显示了焊接的条件。

2.3力学性能试验

焊缝的力学性能通过硬度、拉伸、弯曲和冲击试验进行了评价。硬度采用显微维氏硬度计(MMT-X,崧泽),沿着焊缝的宽度方向进行测定。压入载荷为0.2kg,压入时间为10s,测定时考虑到压痕的大小,在表面600μm以下进行测定。

拉伸和弯曲试验试样分别按照ASME第九卷QW-462.1(a)和QW-462.3(a)制作。拉伸试验以10mm/min的速率进行。弯曲试样对焊缝的正面和背面进行了180°弯曲。拉伸和弯曲试验使用拉伸试验机(UH-F100KNX,岛津)。

冲击试样按照ASME第二卷Part A SA370的夏比V型缺口A制作。缺口在母材(BM)、熔合区(FZ)、HAZ中分别加工,冲击试验在室温下进行。

3 结果与讨论

3.1焊缝的形状

激光和TIG焊接选取了形成优质接头的条件。图1表示接头的外观和截面。激光焊接在接头的正面和背面没有出现母材区域的变色,在截面中可观察到较大的宽深比的焊透。

由于激光束的能量密度非常高,熔敷金属在蒸发的同时也因钥匙孔机制发生了渗透。而TIG焊接在焊缝的正面及背面焊道约10mm以内的母材区域出现变色,可见发生了大量的热传导。观察到TIG焊缝的截面是宽深比相对较大的半球形焊透。电弧的能量密度相对较低,据判断是传导机制而发生了焊透。

3.2焊缝的显微组织

图2(a)和图2(b)分别表示激光和TIG焊接的接头。激光焊接的接头可以确认热影响区很少出现。图2(c)表示激光焊接的熔合区附近母材的显微组织,表明焊接过程中母材组织没有发生变化。而TIG焊接在熔合区附近的母材中出现了显微组织的变化。

图2(d)表示TIG焊接的熔合区附近母材的显微组织,与图2(c)相比,可以确定晶粒粗大化,这由于TIG焊接的热输入量高和导热所致。

304L不锈钢以铁素体-奥氏体模式凝固,初晶形成δ-铁素体。304L不锈钢在缓冷时发生δ→γ的相变,具有γ相组织,但急冷时,无法完全发生相变,导致δ相残留,从而具有γ δ相组织。

图2(e)和图2(f)表示激光和TIG焊接的熔合区显微组织,分别由γ-奥氏体和Skeletal及Lacyδ-铁素体组成。图2(f)出现了相对较多的δ-铁素体。通常来说,凝固时δ-铁素体的生成量随着冷却速率和Creq/Nieq升高而增加。TIG焊接的热输入量相对较高,冷却速率较慢,因此在图2(f)中,δ-铁素体的生成量被认为是因为填充材料(ERS308L)导致Creq/Nieq增加所致,两种焊接工艺的熔合区由于冷却速率快,表现出比母材更细微的晶粒。不过,图2(f)已经证实出现部分粗大化晶粒,这是由TIG焊接的多焊道造成的。

3.3焊缝的硬度分布

激光和TIG两种焊接焊缝水平方向的硬度分布都观察到熔合区上显著的硬度变化。在激光焊接的熔合区中,出现了250-300HV的硬度分布,高于母材的233HV。试验中使用的材料是低碳钢材料,因此,碳引起的硬度变化被认为是微小的,而硬度上升是因为快速冷却速率引起的晶粒细化。母材和熔合区几乎没有出现硬度变化,这意味几乎没有出现热影响区。TG焊接的熔合区中,硬度分布范围为220-257HV。与母材的硬度值相比,硬化和软化同时出现。

在焊道作用下,多数热履历在熔合区内生成了局部软化区域。两种焊接工艺焊缝在垂直方向的硬度分布,均在表面附近呈现出相对高的硬度值。这是因为表面部位冷却相对较快。TIG焊接垂直方向与水平方向一样也出现软化区域。

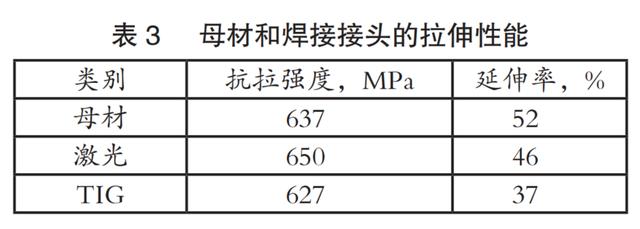

3.4焊缝的拉伸性能

为测定焊缝的强度,进行了拉伸试验。表3和图3表示拉伸试验的结果和断口的形状。激光焊接时焊缝的抗拉强度略高于母材,且断口位于母材。在图2(e)中,由于快速冷却而出现细微的熔合区晶粒,由此使得强度上升。延伸率略低于母材,这主要受到了熔合区内硬化组织的影响。TIG焊接焊缝的抗拉强度和延伸率均低于母材,并位于熔合区上。热影响区内粗大晶粒和熔合区内部分存在的粗大颗粒就是强度和延伸率下降的主要原因。熔合区粗大颗粒发挥了应力集中区的作用,从而出现裂纹。TIG焊接断口呈现出撕裂岭。扫描电镜观察TIG焊缝的断口,如图4所示,表现出具有细微韧窝的延性断口。

3.5焊缝的弯曲性能

为评价焊缝的弯曲性能,在焊缝的正面和背面进行了180°弯曲后,对弯曲部位表面有无裂纹发生进行了考察。图5显示了试样的弯曲部位。两个焊缝区都未出现ASME第九卷提及的、超过3.2mm的不连续部位。不过,激光焊缝的正面和背面出现了1mm以下的裂纹。这是因为焊道较窄,由硬度较高的组织组成,因而出现较大的应力集中。

3.6焊缝的冲击性能

考虑到焊缝的厚度,制作了3.3mm的小尺寸试样,在室温下进行夏比V型缺口冲击试验。根据试样缺口的加工方向,试样分别命名为BM、L-F(Laser-FZ)、L-H(Laser HAZ)、T-F(TIG-FZ)和T-H(TIG-HAZ)。

图6表示在室温冲击试验的冲击吸收功。可见冲击吸收功分布因缺口加工位置而略有不同。在材料的力学性能上,为了提高评价精度,采用概率统计方法,冲击吸收功代表统计变动值,而不是确定值。采用双参数和威布尔分布进行参数估计。

不同缺口加工位置的冲击吸收功,以威布尔概率值表示。在概率值上,冲击吸收功可以以直线表示,因此完全符合威布尔概率分布。表4表示威布尔分布中估计的形状参数和尺度参数,以及算术统计得出的标准偏差(Std)、平均值(Mean)和波动系数(COV)。激光和TIG焊接的熔合区和热影响区的几何参数都低于BM的形状参数(40.9),分散程度大于BM。值得一提的是,T-F和T-H的形状参数分别为16.9和22.7,分散程度严重。

尺度参数表示63.2%的特征寿命。对于尺度参数,激光焊接在L-F中出现高于BM的值,而在L-H中则显示较低的值。激光焊接熔合区的冲击吸收能提高,主要归因于快速冷却使得晶粒细化,加之凝固过程中生成的δ-铁素体引起晶界复杂化。

激光焊接的热影响区在很窄的范围内生成,使得缺口贯穿相界加工而成。相界作为应力集中区,从而使得L-H具有较低的冲击韧性。TIG焊接时,T-F和T-H都出现了低于BM的尺度参数。TIG焊接的熔合区具有比BM更细微的组织,但还包括由多层焊道产生的粗大晶粒。粗大晶粒发挥了应力集中作用,在T-F中表现低冲击吸收功。TIG焊接热影响区冲击吸收功降低归因于热输入量过大导致晶粒粗大化。如果考虑冲击吸收功,激光焊接比TIG焊接更为有利。

为了考察断口形貌,利用扫描电镜观察了冲击断口。图7(a)表示在BM上加工缺口的试样的冲击断口,在断裂部位的中心出现了包含韧窝的延性断口。图7(b)和(c)分别表示在激光和TIG焊接的熔合区上引入缺口的试样的冲击断裂部位。两个断口相比图7(a)更为细微,呈现出密集形状的韧窝,这是因为晶粒细化,具备了韧性相对较高的基体组织。图7(c)中,发现了相对偏深、密集度较低的区域,这是因为TIG焊接的熔合区内存在延性相对不足的粗大化组织。

图7(d)和(e)分别表示将缺口引入激光和TIG焊接热影响区的试样断口。两种断口都在断裂部位的边缘出现了典型的剪切唇,并表现出具有细小韧窝的延性断口。与之相反,在断裂部位的中心,呈现出与BM相似的断口,延性相比边缘有相对下降的趋势。

4 结论

对激光和TIG焊接304L不锈钢的焊缝的显微组织和力学性能进行了评价和比较,得出如下结论:

1)激光焊接因钥匙孔机制出现焊透,TIG焊接因传导机制出现焊透。

2)激光和TIG焊接的熔合区出现急冷组织,与TIG不同,激光焊接几乎没有出现热影响区。

3)激光和TIG焊接的熔合区硬度值高于母材。TIG焊接时,存在硬度低于母材的区域。

4)激光焊接时焊缝的抗拉强度和延伸率与母材几乎相似,但TIG焊接时焊缝则低于母材。

5)弯曲试验时,激光焊接的焊缝出现1mm以下的小裂纹。

6)对冲击功的威布尔分析结果显示,BM出现最小的散布。激光焊接的熔合区在特征寿命方面具有最佳值。

在弯曲试验中,激光焊接的焊缝出现裂纹,但在ASME第九卷中提及的3.2mm的允许值以内。除了弯曲性能以外,在拉伸和冲击性能方面,激光焊接均优于TIG焊接。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com