富华车桥有哪几种(探秘富华车桥全新生产线)

【卡车之家 原创】在前一段时间,我们为大家详细介绍了富华全新一代的车桥产品。得益于其全新打造的产线,新产品有几大特点:轮毂质保周期可以做到3年50万公里,制动效率提升30%,三轴共减重120公斤,耐腐性能提升4倍, 100%线上检测保证产品质量。

而了解过这款产品的卡友大多都会对一个问题感到好奇:要保证这么高产能(富华车桥的销量相信不用过多介绍)的同时,还能将精度提升一个等级,富华的新产线究竟是什么水平?那么今天我们就走进富华的全新产线,为大家一探究竟。

● 投资20亿 打造智能工厂

提起富华,相信重卡司机里几乎没有不知道的。但实际上,很多卡友对富华的认知,都停留在“挂车车桥厂”、“假富华很多”这个层面。

富华台山生产基地

其实,广东富华集团除了挂车车桥之外,还包含有集装箱、工程桥、和驱动桥等其它业务,整个集团有4个大型的制造基地,规模非常庞大(感兴趣的卡友可以自行查阅一下其官网资料)。具体在挂车车桥这个业务,实际上主要涉及两个制造基地:

其一是位于江门新会的铸锻造基地,这里负责生产轮毂、制动鼓等关键零部件的铸锻造毛坯件;

其二,就是我们今天要探访的台山基地,这里共有12个车间,总占地面积1600亩,主要负责生产挂车车轴、重卡前桥、驱动桥、工程桥、悬挂、支腿、鞍座等底盘件。而我们探访的20亿新产线,只是其中的2个车间——面积为10万平方米的挂车车轴智能产线。

看起来,这个新产线似乎只是很小的一部分,但实际上,它的投资总额已经超过了20亿。如果你对这种巨额的数字没有概念的话,我可以给大家几个参考数值:一般一个小规模的挂车厂,投资金额为几千万;今年挂牌转让的江铃重汽,其公开的底价为7.64亿元——这条车桥产线,可以轻轻松松地买下两个重卡主机厂。它里面到底有什么?

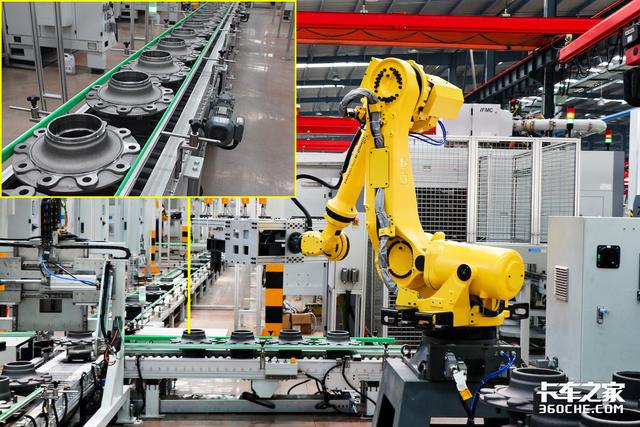

据了解,该产线采用了大量国际一流品牌的机器人和国内外先进的自动化设备,实现了高度的自动化、数字化、智能化生产,通过MES系统连接起核心设备与生产计划系统,实现了客户订单实时跟踪、产品质量精确追溯等功能,在生产效率大幅提升的同时,极大提高了产品的一致性与可靠性。

● 高精度机加工

走进车间门口,面对的主要是两条机加工产线。从新会铸锻造基地生产的轮毂和制动鼓的毛坯件会被运到这里,上线进行机加工。

从毛坯件上料开始,所有的工序全部都由机器设备自动进行。机器人可以自动从流水线上夹起工件,放入机加工设备中,各个环节按照固定的节拍有序进行。

车轴轮毂、制动鼓和制动盘的机加工设备主要采用德国EMAG(埃马克),这些设备在国外主要被用于加工发动机、变速箱,精度非常高的同时,还能够实现工序的100%自检。它对产品品质提升的能力自然不言而喻。

上图是经过这套设备加工过的轮毂,内部的轴承位、油封位尺寸非常精确,表面的精细程度也非常高。机加工的精度越高,轴承和轮毂之间的间隙误差就会控制得越好,装配精度也会越高,从而轮端不必要的摩擦也会更少,轴头温度、润滑油温度也都能保持得更好。

值得一提的是,这些零部件在经过机加工之后,会被打上一个二维码,通过二维码可以管控整个生产过程,防止不良品的产生,实现产品生产、流通、销售各环节追溯管理。

盘式制动器的ABS尺圈,可以通过这套机加工设备直接成型。此前的工艺需要用到不同的设备进行处理,用了这条新产线之后,不仅生产精度变得更高,产能也会得到大幅的提升。

● 喷粉 电泳

全自动喷粉线

机加工过后,主要就是对零部件进行表面处理——一般来说就是喷漆。但是富华的新产线选择了喷粉和电泳。主要是对制动鼓和轮毂进行喷粉,对轴管进行电泳。

喷粉前经过表面处理的轮毂

电泳和喷粉工艺其实是两套程序非常复杂的工艺,工件需要经过多次不同程序的处理。其好处主要就是漆面附着力更好,从而能够大幅的提高零件的耐腐蚀性。

轴管电泳线

由于电泳和喷粉的设备非常昂贵,目前半挂车行业只有几家头部企业具有这项工艺。而在车桥行业中,富华如今是唯一一家采用这两项工艺的企业。

● 自动化焊接

车轴的轴管在经过机加工和表面处理过之后,就要开始进行制动底板、气室座等小件的焊接。富华新产线全部焊接工位均采用机器人自动焊接,由于焊接过程会迸射火花,因此焊接机器人与外界之间还有一层帘布,用于保护工人。

自动焊接采用先进的激光寻位系统确保焊缝的一致性,产品质量更加稳定。事实上,车桥生产过程中的焊接工作相比于整车、半挂车来说,并不是很多。但富华还是用上了焊接机器人,可见为了追求极致的自动化富华是非常愿意下成本的。

● 自动化装配

零部件经过机加工、表面处理和焊接之后,就要开始进行装配了。富华新产线的装配大体上分为三步。

第一步,是在移动式流水线上安装制动蹄总成等附件,这种流水线在整车的总装线上比较常见,但是在半挂车、车桥的生产中这还是第一次见到。

第二步和第三步,分别是先将轮毂和制动鼓、制动盘进行组装,其次再将其整体安装到轴管上。这两步,富华全部采用的是全自动的组装线,从进料到出料几乎全部由机器完成。

和机加工步骤一样,装配线每进行一步,设备都会再进行一步检测,确保无误后再进行下一步。可以说,这条产线从开始到结束,车桥的生产实现了每一步的100%检测。

经过上面所说的机加工、表面处理、焊接和装配之后,一根车桥的生产、检测就已完成了。下一步就可以装车发往全国各地了。

● 总结:

“大开眼界,颠覆认知”这是此次同行参观富华工厂的卡友的评价。

对于车桥行业,甚至半挂车产业来说,富华的这条价值20亿的生产线自动化程度都是非常之高的。这条产线最大的作用就是能够在大幅提升品质的同时,将产能也一并提升。对于开友们的实际体现就是:在价格保持原有水平的同时,买到的产品品质可以得到大幅提升。轮毂系统3年50万公里质保,只需每年或15万公里保养一次,是给用户带来实际价值的体现。

那么对于富华这么一个在车桥领域已经拥有绝对销量优势的企业来说,为什么还要投入这么多金钱、精力,来建立这么一条产线呢?这个问题,我们后续再聊。(文/图 王鹏)

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com