abs主要工作过程(ABS干货大全结构常见问题解析)

ABS,学名:丙烯腈-丁二烯-苯乙烯,英文名:Acrylonitrile Butadiene Styrene。常态为浅黄色或乳白色的粒料非结晶性树脂,脂肪稍微比水多:1.02-1.08g/cm3。目前是产量最大、应用最广泛的聚合物之一。

图:ABS组成及字母含义

浅谈ABS结构

A代表丙烯腈:丙烯腈提供硬度、耐热性、耐酸碱盐等化学腐蚀的性质;与丁二烯共聚可制得丁腈橡胶,其具有良好的耐油性,耐寒性,耐磨性,和电绝缘性能,并且在大多数化学溶剂,阳光和热作用下,性能比较稳定。丁腈橡胶中丙烯腈含量(%)有42~46、36~41、31~35、25~30、18~24等五种。丙烯腈含量越多,耐油性越好,但耐寒性则相应下降。

B代表丁二烯:为ABS树脂提供低温延展性和抗冲击性、电性能,过多的丁二烯会降低树脂的硬度、光泽及流动性;提高苯乙烯含量可增加强度,但伸长率降低,粘着性变差;苯乙烯含量为50%~70%的丁苯共聚物虽呈树脂状,但一般泛称高苯乙烯橡胶;与苯乙烯共聚,可以制得丁苯橡胶,丁苯橡胶又包括:K树脂、SBS、SBR等,具有很好的耐磨、耐热、耐老化性能。

K树脂(丁苯透明抗冲树脂):采用阴离子溶液聚合技术合成的一种嵌段共聚物,属无定型聚合物,透明度高、光泽性好、耐冲击,加工性能良好;

SBS(热塑性弹性体):兼有塑料和橡胶的特性,具有优良的拉伸强度、弹性和电性能,永久变形小,屈挠和回弹性好,表面摩擦大。

SBR按生产方法分为,乳液聚合丁苯橡胶、溶液聚合丁苯橡胶和粉末丁苯橡胶

1)溶液聚合丁苯橡:具有耐磨、耐寒、生热低、收缩性低、色泽好、灰分少、纯度高以及硫化速度快等优点,兼具有滚动阻力小,抗湿滑性和耐磨性能优异等优点;

2)乳液聚合丁苯橡胶:加工性能均优,硫化胶耐磨性能、拉伸强度、撕裂强度和耐老化性能较好;

3)PSBR(粉末丁苯橡胶):专为改性沥青生产的一种粉末丁苯橡胶,它除了具有丁苯橡胶显著改善沥青的低温性能特点外,粉末丁苯橡胶还能明显改善沥青的高温性能;

S代表苯乙烯:为ABS树脂提供硬度、加工的流动性及产品表面的光洁度;与丙烯腈共聚,是AS树脂,AS树脂是一种坚硬、透明的材料。苯乙烯成份越多,AS树脂越坚硬、透明并易于加工;丙烯腈越高(AS)化学稳定性和热稳定性越好。如果,100%苯乙烯共聚,则为聚苯乙烯,为另外的一种通用塑料。PS有极高的透明度,透光率可达90%以上,电绝缘性能好,易着色,加工流动性好,刚性好及耐化学腐蚀性好等。

正因为ABS的各组分拥有着不一样的性能,所以当ABS(丙烯腈-丁二烯-苯乙烯)将PAN、PB、PS统一起来的时候,就兼具了韧,硬,刚相均衡的优良力学性能与化学性能。其性能也随着各组分含量不一样,组合方式不同,呈现出不一样的ABS。

ABS塑料常见问题解析

ABS常见的问题包括:应力问题、浮纤、电镀缺陷、熔接线、起皮等。其中,电镀注塑件四大常见问题:漏镀(露塑);结合力不良,粗糙针孔;挂具上镀上镀层;另外,还包括内应力问题、注塑起皮等。下面就一起来看看。

图 ABS电镀制件

ABS电镀问题

1.漏镀是指注塑件局部未电镀,使塑料表面外露,一般漏镀可分为片状漏镀与针孔漏镀两种类型。片状漏镀,顾名思义,即漏镀的区域呈片状;针孔漏镀是指化学镀镍后工件表面有很小的点状漏镀。在电镀后这种缺陷很容易与麻点相混淆,两者区别在于在这个点上有没有金属沉积,没有金属沉积的就是针孔漏镀。

2.结合力不良结合力的关键因素在于:选材、注塑件结构设计、注塑工艺、除油等。其中以选材为例:电镀型ABS:电镀型ABS塑料中丁二烯含量达22%~24%,镀层结合力比非电镀型ABS树脂高不少。一定范围内ABS塑料中丁二烯含量越高,镀层的结合力就越好。丁二烯含量低于18%或高于24%都会导致塑件表面镀层铆合效应低,镀层与塑件附着力差,所以选材很关健。

3.化学镍粗糙,针孔造成上述缺陷的可能原因:铬酸与硫酸的比例失调或偏低,粗化液中三价铬含量偏高;粗化时间过短或过长,粗化温度过低或过高;粗化液受到污染。长时间使用后,粗化液中溶解的丁二烯胶物过多,阻碍粗化。

解决方案:粗化液中铬酸与硫酸的比例应控制在1∶1,且三价铬含量不超过15 g/L;粗化温度控制在62 ~ 68 ℃,时间5 ~ 10 min;粗化液受到污染后,应更换1/3镀液并清缸处理。半年应更新1/3粗化液。

4.挂具上镀上镀层主要原因:钯缸浓度偏高,化学镀镍反应过快,没有及时清洗滤泵及更换槽液。解决方案:换粗化后各水洗槽、中和及活化槽;降低钯缸药品浓度,或缩短工件在钯缸工序的生产时间;在使用挂具生产之前将挂具表面清洗干净,必要时可以在粗化缸浸泡以彻底清除挂具表面吸附的杂质;缩短化学镀镍时间;延长粗化工序的生产时间。

ABS内应力问题

加工工艺

(1)加工压力过大、速度过快、充料太多、注射和保压时间过长,都会造成内应力过大而开裂;

(2)调节开模速度与压力,防止快速强拉制件造成脱模开裂;

(3)适当调高模具温度,使制件易于脱模;适当调低料温,防止分解;

(4)预防由于熔接痕和塑料降解造成力学性能下降变低而出现开裂;

(5)制件残余应力,可通过在成型后立即进行退火热处理来消除内应力而减少裂纹的生成。

模具方面

(1)顶出要平衡,如顶杆数量、截面积要足够,脱模斜度要足够,型腔面要足够光滑,这样才防止由于外力导致顶出残余应力集中而开裂;

(2)制件结构不能太薄,过渡部分应尽量采用圆弧过渡,避免尖角、倒角造成应力集中;

(3)尽量少用金属嵌件,以防止嵌件与制件收缩率不同造成内应力加大;

(4)对深底制件应设置适当的脱模进气孔道,防止形成真空负压;

(5)主流道足够大,使浇口料未来得及固化时脱模,这样易于脱模。

PC/ABS注塑浮纤缺陷

如图所示:问题部位所在的边框A面均为较细的皮纹表面。当用手指在问题部位用力搓揉表面出现不同程度的拉丝或起皮,而内框即使换为同样材料(材料和颜色均一致),其皮纹表面用力搓揉也不会出现拉丝或起皮,再搓揉光面表面也坚固如铁。

图 缺陷照片

原因分析以上现象是经常接触到的,到底Why?通过对皮纹表面和制件结构的观察,笔者所在Team分析如下:

1.从皮纹表面观察结果角度分析(显微镜60倍放大后观察,图2)

图 显微镜60倍放大对比图

分析认为,用力搓揉皮纹表面会产生热量,导致材料表层与内部产生温度梯度差异,由于材料状态由玻璃态转为高弹态甚至以上与机械外力的双重作用使得表层与基体脱离,从而出现拉丝,尖锐的纹理则更容易出现该现象。

2.从模具结构方面观察,熔体流动轨迹较为复杂

图 熔体流动轨迹模拟图

从上图中可以看出,皮纹纹理差异很大。问题表面纹理较细,其圆度也较为尖锐,而中框表面纹理较粗。在熔体流出浇口以后,到达问题表面过程中,经历了较长的流动轨迹,经历了多处转弯。分析认为,由于剪切的影响,不同程度地对材料产生损害而发生热降解,对合金材料更有甚者会使材料出现相态分离,从而使得材料表面一旦受到外力摩擦就很容易出现缺陷。

总结:皮纹纹理比较尖锐是导致Angel Hair缺陷出现的主要原因,模具结构的限制致使材料所受剪切过大是Angel Hair出现的次要原因,从皮纹纹理的修正、在工艺上(如提高模温、提高注射温度、减低注射速度等手段)去规避模具结构的不良影响变得尤为重要,也是正确的优化方向。

PC/ABS熔接线的改善方法

在PC/ABS注塑成型加工中,尽管熔接线的产生是不可避免的,但存在非常多种方法可以对其改善。如模具结构的有效配置,注塑工艺的合理调整,以及材料配方优化设计等等。

据悉,橡胶相在熔接线两侧区域的团聚和取向是引起熔接线不良效应的主要原因,而调整PC/ABS组分间的粘度比和改善组分间的相容性是两种有效方法。

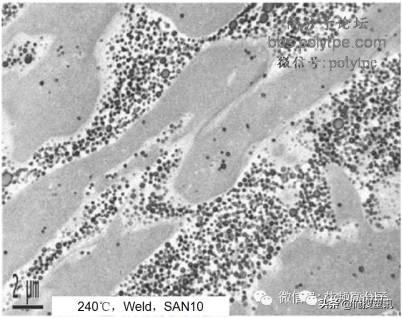

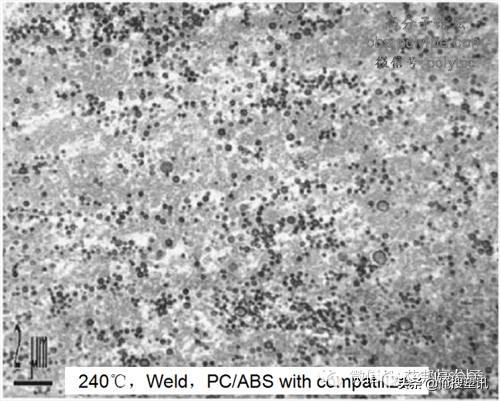

下图为PC/ABS熔接线位置橡胶相分散状态的TEM照片,可见SAN分子量提高后,橡胶相的分散状态有了很好的改善。另外,提高注塑温度有利于降低熔体粘度,促进熔接线处分子间的扩散结合。然而对比图1(a)和(b)发现温度的提高并没有进一步提高橡胶相更好地分散。这时,根据文献报道,温度升高引起的PC和SAN间相容性变差的因素便不可忽略。

(A)240℃,低分子量SAN

(B)240℃,高分子量SAN

(C)280℃,高分子量SAN

由此,不由我们思考通过改善PC/ABS合金组分间的相容性来改善橡胶相的分散状态。图2为添加相容剂后熔接线位置的TEM照片,可以看出PB粒子在基体相中分散均匀,且橡胶相在熔接线周围剪切应力下基本没有发生伸长形变。不难推测添加该相容剂后,PC/ABS熔接线带来的不良效应将会大大降低。

熔接线的产生虽然不可完全避免,但充分地理解材料、工艺和模具对熔接线的作用,我们可以最小化熔接线效应。

除了上述的一些问题,ABS及其合金在成型过程中还有其他的很多问题,就不一一赘述。欢迎在评论出指出,并解释说名明,一起交流,一起探讨!

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com