铸造实用生产技术集锦(铸造生产过程在线快速检测技术研究及应用进展)

摘要

随着智能铸造、绿色铸造步伐的不断加快,铸造生产过程检测技术特别是在线检测技术的重要性愈加突出。为了进一步提高我国铸造检测技术研究及应用水平,服务智能铸造车间构建,本文综述了合金熔体质量、型砂及砂型质量、铸件质量三大方面的检测与监测技术的研究及应用进展概况,简要分析了主要在线检测技术的发展趋势。

我国铸件年产量连续多年稳居世界首位,从生产规模和产量看,早已是名副其实的铸造大国。但在生产效率和产品质量等方面,与发达国家差距依然较大。在全球铸造生产追求智能化、绿色化目标的背景下,中国铸造产业寻优快进,变铸造大国为铸造强国,是广大铸造工作者多年的梦想。

铸造是将固态原料变成液态熔体再变成固态铸件的过程,或者说是一种利用固-液和液-固两个转变获取所需零部件(或其毛坯)的生产工艺。如果说合格的金属或合金熔体、合格的铸型及合理的浇注工艺,是获得合格铸件的必要条件,对熔炼过程、配砂及造型过程以及铸件质量实施在线检测则是实现必要条件的必要条件。

历经多年发展,我国铸造检测技术已有长足进步,从简单参数手动检测到复杂参数自动检测,从单一参数模拟记录到多参数智能分析,与国外先进铸造检测技术的差距日渐缩小。当前的智能铸造车间建设给铸造检测技术提出了更高的要求,作为智能铸造重要组成部分的智能感知单元,铸造在线检测需要完成更多角度、更快速度和更高精度的参数检测。铸造检测技术面临严峻挑战的同时,也迎来了难得的发展机遇。

本文分铸造合金熔体质量检测、型砂及砂型质量检测、铸件质量无损检测三大方面,回顾在线检测技术研究及应用进展并分析其发展趋势,旨在找出短板、发现空间、挖掘潜力,促进在线检测技术快速发展。受笔者领域视野及学术认知所限,综述不全面、评述不准确在所难免,恳请同行批评指正。

1 铸造合金熔体质量检测技术

评价铸造合金熔炼质量的标准是熔体质量,实际生产中最受关注的熔体质量指标是熔体温度、化学成分、纯净度及结晶后组织性能。

1.1 熔体温度检测

熔体温度控制对合金熔炼、炉前处理及浇注过程优化控制均具有重要影响,熔体温度精准控制与铸造工艺有机结合也是获得优质铸件的重要途径。

随着远红外测温等技术的不断进步,非接触测温已经成为许多铸造企业合金熔体炉前测温的重要或主要手段。为了兼顾检测精度和检测成本,也有准接触测温技术的研究,采用一种低成本管体探头浸入被测熔体,熔体热辐射经管腔射向红外敏感器件,经变换后输出熔体温度。当前和今后一个时期,熔体测温技术需要解决的两个问题是,最大限度消除远红外等非接触测温的影响因素,进一步提高其测温精度;以半永久型偶头替代快换偶头,进一步降低热电偶测温的检测成本。

除关注测温技术本身技术进步外,日本铸造企业的熔体温度管理模式值得借鉴。熔体温度管理的三个要点是:①熔炼时,在熔体温度上升过程中无线检测熔体温度,系统显示出当前温度并预测升至预设最高炉温所需时间,仪表循环测温并显示温度和时间,达到设定温度时发出声光警报;②熔体出炉转入浇包后,由无线温度检测仪循环检测浇包内熔体温度,实时显示当前温度值和降至设定温度所需时间,达到设定温度时发出声光警报;③熔体浇注时,无线检测仪实时检测熔体温度,当温度降至设定浇注温度范围内时发出光警报,而达到浇注温度时则发出声光警报。温度精准管控带来铸件品质提升及性能稳定的结果不言而喻。

1.2 合金熔体化学成分快速检测

实际生产中,往往因原材料成分检验、配料加料以及熔炼控制等环节出现问题而导致熔体化学成分偏离设计范围。因此,熔体化学成分是许多铸造企业必有的炉前检验内容。

受检测速度的限制,早期的熔体化学成分检验多在炉后完成,滞后的检验报告无法用于熔体质量闭环控制。虽然热分析方法可以用于铸铁含碳、含硅及碳硅当量的快速分析及个别铝合金主要成分分析,但分析元素数量十分有限且影响因素较多,难以成为合金熔体化学成分快速分析的主要手段。

近年来,为了满足铸造合金熔体化学成分炉前快速检测的需要,一方面针对传统化学分析法的技术进步在加快,种类繁多的化学成分分析仪不断推出;另一方面,随着国内外光谱技术的快速发展,一定规模的铸造工厂都先后配备了形式各异的化学成分直读光谱仪,如日本日立系列台式直读光谱仪、德国产手持式直读光谱仪、英国牛津仪器推出的手持式激光诱导击穿光谱仪等。与此同时,国内研究机构也研究开发了国产自主品牌直读光谱仪,产品性能受到用户好评。

激光诱导击穿光谱(Laser induced breakdownspectroscopy,简称 LIBS)技术的出现,为合金熔体成分原位检测提供了更为快捷的手段。LIBS将激光聚焦到样品表面产生等离子体,用光谱仪和探测器对等离子体辐射光谱信号进行采集分析,进而推导出样品中元素种类和含量,具有无需制样、微损、快速、远程实时在线检测和多元素同时分析等优点。

国外报导LIBS技术已成功用于钢熔体中可熔性元素如C、Cr、Cu、Mn和Ni元素以及铝合金熔体中Si、Mg、Fe、Mn和其他合金化元素的在线测控。

LIBS 技术在国内冶金行业的应用已经开始,铸造车间炉前采用LIBS快速检测熔体化学成分尚处起步阶段。林京君搭建了基于LIBS技术的在线检测平台,实现了对钢铁元素的高精度分类识别、定量分析、回收熔融再利用。罗丹利用LIBS技术对中低合金钢和TC11钛合金进行了定量分析,并与Spark-OES和ICPOES测定结果对比分析,表明LIBS分析速度优势明显。

可以预见,LIBS技术不久将广泛用于铸造熔体化学分析。

1.3 合金熔体纯净度快速检测

合金熔体净化处理对提高或保证铸件质量非常重要,对铝合金而言,因其熔炼过程极易吸气和氧化,以除氢和去氧化夹杂为主要目标的净化处理已成为获得合格铸件的基本措施之一。为了快速准确评价合金熔体净化处理前后的纯净度,国内外铸造工作者多年来研究开发了多种测氢、测杂方法及装置,并在生产中获得了不同程度的应用。

1.3.1 铝合金熔体含氢量检测

铝合金熔体与大气中的水蒸气及原辅材料(金属炉料、变质剂、精炼剂等)中的水发生化学反应形成氢气分子,在高温下氢分子与铝合金熔体表面发生碰撞被电离为氢原子,随着氢原子数量的增加,氢原子由表面向熔体内部扩散,最后留存在铝合金熔体中。

研究证明,氢在液、固态铝合金中的溶解度相差近20倍,如果熔体凝固过程中氢气不能及时排出,将会在铸件内形成气孔等缺陷。因此,铝合金熔体浇注前必须进行充分除氢处理。

用于除氢处理前后熔体含氢状态检测的方法装置有很多,多数基于Sievert定律实现含氢量计算。Sievert定律如式(1)所示:

式中:CH为铝熔体中氢含量(cm3/100g);T为铝熔体温度(K);PH2为铝熔体中氢分压(Pa);A和B为与合金成分有关的溶解度常数。测得熔体的温度和熔体中氢分压值,即可算出熔体内的含氢量。根据获取熔体氢分压的方法不同,本文将测氢方法分为第一气泡法、惰气循环法、负压抽吸法、浓差电池法和非氢分压检测法。

(1)第一气泡法。第一气泡法是20世纪40年代末由Dardel提出的一种取样测定熔体氢分压定量计算含氢量的测氢方法。首先取少量的铝熔体浇入保温坩埚,将其放入透明的密闭真空室并开启真空泵。随着熔体温度和室内压力降低,熔体内外部压力差为氢扩散提供动力,致使熔体内部的氢形成气泡向外扩散。测定第一个气泡逸出时的熔体温度和室内压力,根据Sievert定律即可算出铝熔体的含氢量。

基于该方法的测氢装置如瑞士FMA公司生产的COMPACTⅡ型单功能快速测氢仪和ALU SPEED型多功能快速测氢仪,国内华中科技大学研制的AH型铝液快速定量测仪都有不同程度的实际应用。

第一气泡法具有设备相对简单、测试成本低、测氢速度快的优点,对于含氢量大于0.3mL/100gAl的熔体,一般可在3min内完成检测,检测精度可以达到±0.05mL/100gAl。该方法的不足是,检测计算结果与被检熔体重量、抽真空速度以及冷却速度等因素有很大关系,同时受人为观测主观因素的影响,因此测试的重复性有限。针对人为观察判断第一气泡易出偏差的问题,许四祥等采用计算机图像识别法判断第一气泡的出现,文献报道对提高第一气泡法计算精度和检测重复性方面有较大改善。

(2)惰气循环法。惰性气体循环法是在20世纪50年代中期由Ransley提出的一种熔体含氢量原位定量检测方法,其工作原理如图1所示。将惰性气体(氩气或氮气)经特制探头送入被测熔体并收回和在循环管路不断循环,惰气在熔体中停留过程中由于吸入熔体中的氢而使循环气体的氢浓度逐渐升高,当循环气体氢分压与熔体氢分压相等时,熔体氢不再向气体中扩散。循环气体氢浓度的变化及平衡状态可通过串接在循环回路中的热导池实时监测,平衡状态下热导池输出信号转化为气体氢分压,利用Sievert定律即可计算熔体的含氢量。

图1 惰性气体循环法测氢装置示意图

惰性气体循环法是较早用于实际生产的铝合金熔体原位快速测氢方法之一。基于惰气循环测氢原理开发的测氢仪,所用探头主要有开放式和闭合式两类。

美国铝业公司首次研制的Telegas测氢仪及国内西南铝业开发的ELH测氢仪均采用开放式探头,加拿大ABB公司开发的ALSCAN测氢仪等采用闭合式探头。

惰气循环法熔体原位测氢的优点是操作简便,可靠性高,缺点是检测速度仍显缓慢,这也正是后续改进惰气循环测氢仪的空间所在,缩短扩散平衡时间以提高测氢速度将是研究重点。

(3)负压抽吸法。负压抽吸法是一种将特制探头浸入被测熔体,熔体氢通过探头向真空室扩散,通过测定扩散平衡时真空室内压力获得熔体氢分压,进而利用Sievert定律计算氢含量的熔体原位测氢方法。

生产中应用较多的负压抽吸法测氢装置是欧洲RWTH-Aachen铸造技术研究所研究开发的哈培尔法(CHAPEL) 测氢仪,其工作原理和仪器实物照片如图2所示。气密陶瓷管一端与真空系统和压力传感器连接,另一端与多孔石墨探头连接,将多孔石墨探头直接浸入被测铝液中。迅速抽去探头内空气,铝液中的氢气逐渐向石墨探头中扩散,直至石墨探头中氢分压与铝液中氢分压达到动态平衡为止。为了解决检测精度与检测速度之间的矛盾,哈培尔测氢法采取了向真空室注氢促进扩散快速平衡的措施。

图2 测氢原理图及实物照片

华中科技大学熊艳才等采用石墨探头浸入熔体直接抽真空检测熔体含氢量,平衡时间与熔体含氢量相关,平均时间在5min左右。

哈尔滨理工大学铸造测控技术研究室于2005年开始负压抽吸测氢新方法研究,先后完成动态呼吸、负压回升速率及变容真空室快速测氢方法研究。由于采用真空室容积动态变化和扩散平衡点动态求解等新技术,可使检测周期大为缩短,不足1min即可完成测试。此外,研制的配套一次性探头制造方便、成本低廉,更有助于新型测氢仪器推广应用。

(4)浓差电池法。浓差电池法是1978年由R.Gee等人提出的一种新型在线连续测氢方法。其突出优点是测试速度快、检测精度高,且可实现在线连续测氢,但其固体电解质稳定性差、易分解等问题还有待继续研究解决。

实际生产中应用较早的浓差电池法测氢装置,是日本名古屋工业大学和TYK公司合作开发的NOTORP型测氢仪,如图3所示。由于测试时外部氢气不断地给传感器提供氢分压稳定的参比气氛,省去了熔体氢的缓慢扩散过程,从而大大缩短了检测时间。NOTORP型测氢仪的不足之处是所用导电质子陶瓷材料热冲击能力较差,极易损坏,同时设备成本较高。

图3 NOTORP型测氢仪

浓差电池法测氢仪因测试速度快的突出优点而深得用户欢迎,开发固体电解质新材料、提高其热稳定性和创新浓差电池新结构,是科技工作者关注并致力解决的关键问题。华中科技大学开发了由金属氢化物提供氢分压的氢浓差电池,结构简图如图4所示。其中电解质管与铝熔体不直接接触,可避免探头插入熔体时过大的热冲击。东北大学王常珍教授与日本名古屋大学岩原弘育教授合作,取得了我国浓差电池测氢技术的长足进展,所研制的氢传感器经多厂现场测试,响应时间快至2~3s,灵敏度达到0.001mL/100gAl,测量范围0.001~1.000mL/100gAl,检测结果与Telegas法高度一致,具有极为广阔的应用前景。

图4 氢化物氢分压浓差电池结构简图

(5)非氢分压测氢法。无需借助熔体氢分压实现含氢量测量的方法统称为非氢分压测氢法,主要有减压凝固称重法、凝固过程声发射检测法等。

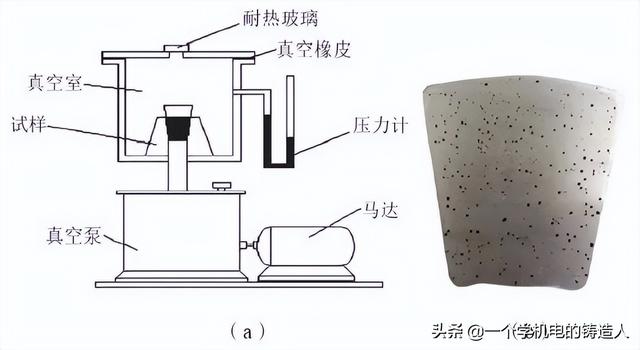

减压凝固称重法应用历史较长,有时也被用于标定其他测氢新方法的标准方法。如图5所示,将被测熔体浇入特制样杯后放入负压凝固室,控制试样在合适的压力和温度下凝固,使试样中氢气既能充分析出又不逸出试样之外。

图5 减压凝固法试样制备装置结构简图及含气试样剖面照片

利用高精度天平分别测定试样在空气和水中的重量,算得含气试样密度并与被测合金标准密度比较,经简单计算求得被测合金熔体含气量。基于减压凝固称重原理的测氢装置很多,但理想含气试样获得并不简单。近年来,有关减压凝固试样制备方法的研究成果,都从不同角度为后续研究提供了有益参考。解决减压凝固工艺稳定性和试样密度快捷精准测定问题,是进一步提高减压凝固称重测氢法实用性的关键。

凝固过程声发射检测法是2002年由俄罗斯Vorontsov V B等人提出的一种不需借助氢分压的取样测氢方法,测氢装置结构简图如图6所示。铝合金熔体试样在凝固时因氢溶解度大幅度下降而形成气孔,气孔周围产生局部应力时将对外发射弹性波,通过压电传感器采集声发射信号,可建立声发射信号强度与熔体氢含量之间的关系。图7是基于这一原理研制的Angara-2测氢仪实物照片。目前,虽然国内未见有同类仪器应用,但一种新颖测氢方法对研究开发新型测氢装置具有参考价值。

图6 凝固过程声发射测氢装置结构简图

图7 Angara-2 测氢仪实物照片

1.3.2 铝合金熔体夹杂物含量检测

铝合金在熔炼过程中直接与炉气接触,其中的氮气、氧气和水蒸气或以原子态溶解于合金熔体,或与合金熔体反应生成化合物进入合金熔体。各类夹杂物对铸件性能均有重要影响,炉前测杂、除杂是铝合金生产的重要环节。

熔体夹杂物检测方法总体上可分为炉前快速金相法、过滤统计分析法和熔体原位在线检测法三大类,第一类以试样金相观察为手段,一般用于定性和半定量分析,第二类以过滤熔体为手段,适合综合评价,第三类以电流、超声、射线为手段,具有检测快捷的优势。

(1)炉前快速金相法。最简单的炉前快速金相法,是取少量熔体浇入试样模具,快速凝固后切开试样,磨平抛光后利用金相显微镜观察夹杂物形态和分布情况,以此大致评价熔体夹杂含量。

另外一种金相观察法是K形试样法,取被测合金熔体浇入K形测杂取样器,试样凝固后在指定截面切开,通过金相观察并统计不同断面夹杂个数,代入式(2)计算K值,以此表征合金熔体夹杂含量。

K=S/n (2)

式中:K为断面上夹杂数;S为n个试样上总夹杂数;n为检测的试样数。有时K值也分K1、K3和K10,分别代表视野放大倍数为1倍、3倍和10倍下的K值。

(2)过滤统计分析法。基于熔体过滤原理的测杂方法,是铝合金熔体在自身重力或外界压力作用下流过过滤器(泡沫陶瓷),熔体中的夹杂富集在过滤片上,通过测定滤后熔体的重量和滤片面积占比等参数,可以得到铝熔体夹杂含量。

PoDFA(Porous Disk Filtration Apparatus)法是由加拿大铝业公司基于过滤统计分析法开发的一种测杂方法,装置原理及实物外形如图8所示。PoDFA法通过抽真空的方式使过滤片两侧形成压力差,铝熔体在负压下通过由超细Al2O3粉烧结而成的过滤片落入下方容器并称重,过滤结束后取出带有夹杂物的过滤片并进行金相分析,以过滤片上夹杂物所占面积除以熔体的质量,得出单位质量熔体中夹杂物含量(单位为mm2/kg)。

图8 PoDFA法原理图及装置实物照片

Prefil-Footprinter法在PoDFA法的基础上增加了过滤熔体质量与时间关系曲线,实现了熔体质量实时监测,其装置示意图如图9所示。该方法是在等温等压的条件下,通过自动化系统监控铝熔体流经过滤片,同时自动记录过滤的熔体质量与时间的关系曲线。如图10所示,过滤相同质量熔体所用时间越长,曲线斜率越小,说明夹杂物数量越多,熔体质量越差,反之则熔体的质量越好。Prefil-Footprinter法检测速度快,适合在工业生产中实时监测铝熔体中夹杂物含量,但由于其价格较高,并未在我国实际生产中获得广泛应用。

图9 Prefil-Footprinter法工作原理图

图10 过滤熔体质量与时间关系曲线

(2)熔体原位在线检测法。熔体夹杂的原位在线检测通过电流、超声或激光与固相颗粒的相互作用得以实现。典型在线检测方法和装置有LiMCA(LiquidMetal Cleanliness Analyzer)法、超声探头熔体夹杂在线检测法和Reynolds 4-M SystemTM熔体监控器。

LiMCA(Liquid Metal Cleanliness Analyzer)法,是一种基于电敏感区原理检测夹杂物含量的方法,最早由加拿大Bomen公司开发,其工作原理如图11所示。

图11 LiMCA法工作原理图

将两电极浸入被测熔体中,在两电极之间通入恒定直流电,绝缘试管下端开有一个小孔,熔体在负压作用下可经小孔进入试管,熔体中夹杂物通过小孔时会使电阻增加,利用回路产生的脉冲电压可以检测夹杂物数量。孔径大小决定可测量夹杂物的尺寸,当小孔直径为300μm时,能检测到的夹杂物最小尺寸约为20μm。

LiMCA法检测速度快,同时可根据需要检测不同区域的夹杂分布。但也存在小孔易堵塞和遇导电性金属间化合物夹杂导致检测失灵等问题。

超声探头检测法是一种直接将超声收发探头放入待测铝合金熔体中检测夹杂物的方法。检测系统主要由信号发射器、信号接收器和信号处理器等几部分组成。当超声波在熔体中遇到夹杂物时,部分声束被反射导致超声波能量衰减,通过对比发射和接收的超声波振幅变化,即可判定夹杂物的尺寸和数量。

探头材料和结构是熔体夹杂超声检测的关键技术。国际著名铝业公司肯联铝业为解决超声探头润湿性和耐用性问题,采用创新技术研制了一种润湿性更好的波导管,可保证超声信号传播更稳定,探头实物照片如图12所示。

Reynold s 金属公司开发的一种熔体监控器Reynolds 4-M SystemTM,采用钛合金制作探头,探头前端装有“口”形谐振器,熔体可注满或流过谐振腔,探头结构简图如图12所示。超声探头发出的超声信号穿过腔内熔体,遇谐振腔底平面反射回熔体又被探头接收并送信号处理单元处理,可同时完成衰减变化率、纵波速度测定和反射脉冲频谱分析及缺陷识别,可探测尺寸为超声波长1/2的悬浮杂质颗粒。

图12 Reynolds 4-M SystemTM探头结构简图

Hudson等人通过实验验证了用LIBS技术对铝熔体夹杂检测的可行性,将气泡吹入液态铝中,随后加入干净金属,发现氧的光谱强度随熔体洁净度而变化,说明LIBS技术可以区分熔体的相对洁净度。Hudson还用纯铝熔体中加入SiC颗粒作了类似的实验,得到了SiC体积分数低于0.006%时(类似于氧化夹杂的浓度),Si信号平均强度和SiC体积分数成线性关系。

在已知样品体积和颗粒中元素浓度时,Hahn等人还推导出了颗粒尺寸的表达式。因此,夹杂颗粒尺寸大小原则上可以通过计算每次激光测试中氧信号的强度来确定。

1.4 合金熔体结晶性能预测

通过特制小试样类比铸件凝固过程观察,不仅可以预测熔体结晶后的金相组织和力学性能,还可评价合金铸造性能。除此之外,借助合金熔体某些热物性参数检测,亦可实现熔体结晶组织快速预测。

1.4.1 合金结晶组织炉前快速观察

三角试片观察法快速判定铸铁含碳量和白口倾向是最原始的炉前快速检测方法,因简单快捷、成本低廉,目前依然被许多企业采用。

日本中山株式会社生产的NAP-2型球铁组织快速分析仪,可在6min内自动完成制样、粗磨、抛光、照排、分析全过程。该仪器一次最多可放5个试样,切断和研磨均为干式法,研磨精度符合金相要求,放大倍数为100倍,球化判定分析方法采用JIS和NIK方法,取10个视野平均值表示,结果可存储,并可通过USB口拷贝分析结果。

1.4.2 合金结晶组织性能热分析预测

我国铸造热分析技术集中引进和自主研究开始于20世纪80年代前后,当时代表性国外热分析仪品牌主要有德国、比利时、日本等产品。国内有关企业、研究院所、高等学校等先后开展了各类热分析仪开发研究,上海柴油机厂、徐州机械研究所、天津机械研究所、沈阳工业大学、清华大学、上海交通大学、哈尔滨工业大学、哈尔滨科技大学等都有热分析仪产品推出和研究成果发表。

铸造合金热分析是一种基于合金熔体凝固过程潜热分析相变化进而实现组织性能预测的快速检测技术。因此,决定热分析仪水平高低的关键是熔体冷却曲线特征值的精准测定和特征值与预测参数之间内在联系的准确描述。前者依赖取样器性能稳定和特征值可靠识别,后者依赖机内预存数学模型的可信度和实用性。多年来,国内外铸造工作者在取样器结构设计和数学模型建立方面开展了大量创新性研究工作。

热分析取样器即热分析样杯可分为冷取样(等待样勺浇样)样杯和热取样(直接浸入熔体取样)样杯两大类,还可依据杯体材料、杯体形状、热电偶结构等特点进行细分。几款目前常用的热分析样杯如图13所示,图13a方形平偶石英管保护砂型杯为比利时热分析仪配套样杯,图13b圆形立偶陶瓷管保护为多款仪器配套样杯,图13c双球平偶石英管保护砂型杯为OCC热分析仪专用杯,图13d倒立偶陶瓷管保护金属型为辛特卡斯特热分析专用杯。图13a-c为冷取样样杯,图13d为热取样样杯。

图13 几种典型热分析样杯实物照片

热分析样杯结构和材料的变化,从一个侧面反映了热分析技术的进步。13a-b是最早应用的样杯,图13c-d是后期改进的样杯。从热分析工作原理上分析,冷却曲线形状受样杯及试样与环境之间热交换的影响,定量取样和恒温浇注是稳定热交换条件的最好做法。从这个意义上说,图13c-d两种样杯的稳定性更高。当然,两种专用样杯还有其他特殊考虑,包括内覆特殊涂层和热电偶布局等也特别重要。

在准确采集热分析信息参数的前提下,热分析数学模型的实用性取决于模型特征值选取的科学性和所建模型的适应性。合理选取特征值有赖于建模者对合金熔体凝固过程热力学及动力学的深入理解,提高模型兼容能力的途径正随AI技术的进步在不断拓宽。热分析方法最初引入铸造,只是依据冷却曲线判定铸铁含碳量及碳当量,特征值是液相线温度TL,后来拓展为测定硅含量,通过向样杯加入反石墨化元素Te改变铁液凝固方式获得稳定特征值Ts。再后来人们又发现共晶凝固阶段的最低温度Teu、最高温度Ter、过冷度△T、结晶时间△t等多个特征参数与铸铁结晶组织及力学性能的关联性,由此诞生了多种形式的热分析预测铸铁石墨形态、基体组织、力学性能的数学模型。

华中工学院熊国庆等于20世纪70年代末发表热分析法测试球墨铸铁球化率的研究成果,综合分析试验所得近250条曲线,绘制Teu、△T2与球化率关系图表,获得了分三级评价球化级别的热分析判据。美国阿拉巴马大学Stefanescu D M教授曾于80年代给出了如图14所示的球墨铸铁、蠕墨铸铁、灰铸铁和白口铸铁的凝固冷却曲线]。哈尔滨科学技术大学孟繁玉等曾于80年代中期开展热分析法预测铸铁共晶团数和力学性能的研究],北京工业大学李冬琪等在同期开展了微机化铸铁力学性能快速测试系统的开发工作。这些早期的研究成果对后期不断扩大热分析的功能起到了重要的推动作用。

图14 四种铸铁冷却曲线

为了从不同角度观察试样凝固行为,以更准确地预测铸铁组织性能,日本菅野利猛于2000年开展了三样杯同步测试研究,一杯用于获得普通冷却曲线,一杯用于获得加碲白口曲线,一杯用于获得加硅铁合金孕育曲线,利用多曲线多特征值预测铸铁石墨形态和力学性能,可在同一坐标系下直观显示三条冷却曲线,如图15所示。

图15 三样杯同步热分析及三曲线同步显示

多样杯取样的热分析方法已经作为成熟技术在铸铁生产中推广应用。德国OCC蠕铁蠕化处理控制系统采用一只普通加碲样杯测定碳当量及含碳量,两只双球样杯分别测定铁液孕育指数和镁指数,两指数均位于蠕铁区方视为铁液合格。河北工业大学刘金海等研制的蠕铁蠕化处理智能控制系统,利用三样杯同步采集铸铁化学成分、过冷度、再辉温度等特征值,实现蠕化“两步”处理的优化控制。

热分析法用于铝合金、镁合金的晶粒细化预测,是Kurfman于1961年首次提出的]。铝合金热分析用取样器与铸铁热分析相同,此外还有可重复使用的薄壁不锈钢涂料样杯,一款德国产MK铝合金热分析仪及配用不锈钢样杯和现插式热电偶取样装置如图16所示。

图16 不锈钢样杯及现插式热电偶取样装置

20世纪70年代开始,大量有关铝、镁合金晶粒度或枝晶间距与冷却曲线特征值内在联系的研究先后展开。迄今为止,建立铝、镁合金晶粒细化预测模型被采用最多的冷却曲线特征值是初晶过冷ΔTl、共晶最低温度Tu、共晶再辉温度TR、共晶过冷温度ΔTE和共晶时间Δt等。

D. Apelian等人研究了Al-7%Si合金的晶粒尺寸和初晶过冷度ΔT之间的关系。研究发现当过冷度ΔT较大时,晶粒尺寸也较大;当ΔT<0.3℃,合金的晶粒尺寸较小。Ananthanarayanan等人研究了319合金,结果表明, 过冷度ΔT受多种因素的影响,如冷却速度、合金元素的含量等。冷却速度和合金元素含量越高,ΔT越大,因此,只用初晶过冷度还不足以表征熔体的细化处理效果。随后D.Gloria等人同样研究了该合金,发现初晶过冷再辉时间Δt比过冷度ΔT能更好地评价晶粒大小,晶粒越细小,过冷再辉时间Δt也越小。Najmeddin等人研究了4种细化剂对A356合金细化效果的影响,研究发现细化剂对凝固温度、凝固时间和潜热无显著影响,当形核的最大过冷度≤3.8℃时,合金的细化效果最好。

国内铸造工作者哈尔滨工业大学林海峰、郝启堂、华中理工大学吴树森等都先后开展了铝合金热分析研究,认为样杯对热分析曲线特征值有很大影响,热分析曲线特征值ΔTG、ΔTEG可分别作为初晶Si、共晶 Si 变质效果的判据。

郝启堂等提出两种判定晶粒度的方法,一是过冷面积,认为它同时反映了形核过程中的过冷度和过冷时间,过冷面积越大晶粒越粗大;过冷面积越小晶粒越细小;二是固相生长加速度,固相生长加速度小,表示初生相一开始形核便具有很大的形核速度,亦即形核率从小到大的过渡过程比较短,此时合金具有较细的晶粒。反之,固相生长加速度大,表示初生相开始形核时速度较小,只有过冷进一步减小,形核速度才能逐渐增大,此时晶粒则比较粗大。

由于变质处理和细化处理是两个不同的概念且具有不同的晶粒细化机制,熔体结晶过程中的潜热变化反映在冷却曲线上的特征值变化具有特殊的含义。

M. Djurdjevi等人研究了不同Sr含量对319合金变质效果的影响,通过热分析曲线发现加入Sr变质时共晶硅的生长温度明显降低,变质前后共晶生长温度变化(ΔT)与变质效果等级之间存在一定关系。因此,可以通过共晶生长温度变化预测铝硅合金的变质程度。Malekan等人采用热分析法研究了Al-5Ti-1B细化剂和Al-10Sr变质剂对319铝合金凝固特性和组织特征的影响,通过对比319铝合金变质处理前后的冷却曲线,发现铝硅共晶生长温度ΔTG,E可用于预测铝硅合金的变质效果。Zamani等人研究了不同Sr含量和不同冷却速率对Al-Si合金共晶区的影响。随Sr含量的增加,变质前后生长温度变化(ΔTG)与抗拉强度趋势相一致,与冷却速度无关。随共晶生长时间(Δt)的延长,合金的拉伸性能也呈现出相似的变化趋势,但不同冷却速率下趋势不一致。

北京航空材料研究所龚磊清研究了ZL104合金的变质效果,认为单独使用变质前后共晶生长温度的差值(ΔTE)评价变质效果不够全面,同时参考共晶生长期(te)。当变质前后共晶生长温度的差值>10℃和共晶生长期>110s,合金的变质效果更好。王英杰等人对ZL101A合金变质效果的研究发现,变质前后共晶生长温度的差值>8℃和共晶生长期>90s时,合金的变质效果更好。

热分析冷却曲线被称为合金的“冶金指纹”,热分析建模方法除建立冷却曲线特征值与预测参数之间数学或数字关系外,另一条有效路径是冷却曲线形状比对,即通过大量试验,同步获取不同试样的冷却曲线及其金相组织、力学性能等信息参数,存入计算机数据库用作热分析测试的比对标准样本。现场测得合金冷却曲线后,自动进入数据库与预存样本逐一比对,以冷却曲线形态最相似者的绑定数据作为检测结果。清华大学李言祥等就此做过系统研究,生产试测证明方法可行。笔者认为,模型准确性取决于数据库数据的代表性,随着数据库样本量的不断丰富,相似度比对方法的不断进步,不仅预测精度可以更加提高,预测参数还可更加宽泛,相似度比较法是一种颇有应用前景的好方法。

热分析与其他现代技术相结合,构建多维检测系统也是充分发挥其优势的重要方面,日本铸造服务株式会社安田敬司在2019中国铸造活动周上交流的ATASMetStar自适应热分析系统就是一例。将可输出38个参数的ATAS MetStar与光谱仪结合,进行铁液高精度CE值管理,可将TL控制在±2℃;将ATAS MetStar与喂丝和随流孕育设备相连,可根据铁液状态控制球化处理,使工程完全自动化;通过IOT(物联网)将铁液品质数值化、数据化及可溯化,可使工程管理更加容易。

深入挖掘合金熔体凝固过程的其他物性参数变化,借助人工神经网络等AI工具,建立可测信息参数与凝固组织及性能的关系,实现铸件质量的多方法炉前快速预测,是熔体质量炉前快速检测技术的重要研究方向。

1.4.3 合金铸造性能检测

合金铸造性能包括流动特性和凝固特性,铸造性能的准确测定对于开发新型合金材料和设计铸造工艺具有重要意义。

(1)合金熔体流动特性检测。目前,铸造企业及高校铸造实验室仍多采用螺旋试样测定合金熔体流动性,即以渐开线形状螺旋线流长表征被测合金熔体流动性。在固定浇注温度和铸型材料及温度的条件下,检测结果具有可信性。为了获得更多熔体流动信息,哈尔滨理工大学铸造测控技术研究室开发了一种可视化熔体流动特性检测装置。如图17所示,检测装置由干砂型、耐热玻璃、浇口杯(带塞杆)、摄像头和计算机数据采集单元组成。取待测合金熔体定量浇入浇口杯,熔体温度降至约定值时提拉塞杆,熔体流动过程中计算机数据采集单元实时采集试样流长信息,并动态计算实时流速和流长,最终输出流动性检测结果。

图17 熔体流动性可视化检测装置构成简图

(2)合金熔体凝固特性检测。20世纪70年代,原大连工学院铸造教研室开发了铸造合金线收缩、热应力及热裂倾向检测仪,采用X-Y记录仪记录合金试样凝固过程线收缩量、应力和温度变化。进入新世纪后,哈尔滨理工大学铸造测控技术研究室开始研制合金凝固特性新型检测装置。新型检测装置采用滑轮移动和蜗轮蜗杆等特殊机构,使试验装模和卸载更加便利,计算机实时采集试样凝固过程应力、温度、位移信号并存储,测试结束后可以三参数中任一参数为索引调用同时刻另外两参数。新型凝固特性检测装置实物照片如图18所示,从2013年开始,新型凝固特性检测装置已在部分高校和企业铸造实验室使用。

图18 铸造合金凝固特性新型检测装置

2 湿型粘土砂及砂型质量检测技术

湿型粘土砂铸造依然是目前最主要的铸造方法,型砂质量是影响铸件质量的主要因素之一。据统计,在铸造生产中有60%的铸件废品源于型砂质量和砂型质量。在混砂和造型工艺稳定的条件下,型砂及砂型质量取决于型砂组分和性能。因此,及时发现和有效控制型砂组分及性能的变化,对于稳定砂型质量至关重要。本节重点介绍湿型粘土砂和砂型质量检测技术研究及应用进展。

2.1 湿型粘土砂质量检测

湿型粘土砂主要由原砂、粘土、水及煤粉等原辅材料组成,生产中对型砂原材料质量及配比均有严格要求,通过适时添加新料和阶段性废弃旧砂保持型砂组分相对稳定。

2.1.1 湿型砂原材料质量检测

(1)原砂粒度检测。原砂粒度是指砂子颗粒尺寸及大小颗粒之间的比例,它对型砂透气性、耐火度及铸件表面质量均有影响。生产中一直采用标准筛配摆动式或震摆式筛砂机测定原砂粒度,标准筛由11个筛框(6目至270目)叠螺组成。取50g原砂洗净烘干后放入顶层筛框,启动筛砂机筛分15min,精确称量每个筛框上的存余砂重,采用三筛号表示法或平均细度法等方法表征粒度,上述动作均由人工完成。实践表明,耗时长和称重要求高是筛砂机筛分法的明显不足。多年来,有关原砂粒度检测方法和装置研究的新成果尚不多见。

日本铸造工作者开发的RT-200型全自动原砂粒度测定仪是一款集筛分、称重、清理、颗粒组成计算和分析为一体的仪器,筛分系统由8个筛子和底盘组成,通过振动系统筛分后,由称重系统计量每一筛框上型砂重量,再由计算分析系统计算出颗粒组成。检测过程分四步,第一步,固定筛子;第二步,投放砂样;第三步,震摆筛分;第四步,称重清扫。分析系统除了可以给出粒度组成外,也可将生产所要求的原砂粒度条件与测试结果进行比较,从而判断所测原砂是否满足生产要求。

近年来, 激光粒度分选已在玻璃、电缆等许多生产领域获得成功应用。Microtrac Retsch开发的CAMSIZER P4颗粒组成自动分析仪,利用双摄像机技术采集自由落体运动过程中的颗粒图像,通过图像识别分析颗粒大小和形状,可测试范围为20μm~30mm,首先,小机械手将装有原砂样本的样筒夹紧并翻转,将原砂倒入到集砂器内,原砂从集砂器流出后由振动流槽将原砂均匀地送入测试区,原砂在测试区中自由落体,光源照射在原砂上,所形成的背影由摄像系统实时采集并分析。CASMIZER P4每秒钟可采集分析60帧图像,因此其颗粒组成分析时间通常小于3min,且结果与传统筛分方法吻合。CASMIZER P4的测试范围及功能适合铸造用砂的常规颗粒组成分析,可直接应用或适当改进后采用。

图像识别及人工智能技术的不断发展,为应用照相法实现原砂粒度快速分选创造了条件,相关研究工作已有开展,相信不久将来还会有更多粒度分选新技术出现。

(2)原砂含泥量检测。泥和砂以颗粒大小区分,以直径0.022mm为界,小者为泥,大者为砂。原砂含泥量是指原砂中直径小于0.022mm的细粉物的质量百分数。

传统测定原砂含泥量在洗砂机和洗砂杯上进行,称取50 g烘干后原砂放入洗砂杯,加入285mL水和15mL浓度为1%的NaOH,启动洗砂机搅动洗砂杯内水砂混合物10min,加清水至指定刻度,静止8min,用虹吸管吸走上部浑浊水,再次加清水、静止、虹吸直至水清,烘干杯底砂粒、称重并算得含泥量。

戴慧珍曾于1975年发表建筑用砂子含泥量免烘干快速测定方法。吴毅于1987年发表该方法用于铸造新砂含泥量检测的试验结果]。免烘干检测方法的工作原理是向烧杯加入定量待测新砂,进行三次加水、涡洗、排泥循环,每次计量排泥后混合体重量,最后利用公式计算原砂含泥量。

哈尔滨理工大学铸造测控技术研究室,基于浊度传感器开发了一种免虹吸、免烘干原砂含泥量快速检测方法是采集涡洗后泥浆沉降过程中关键时间节点液体浊度,经分析计算给出含泥量参数。经进一步改进,免虹吸、免烘干检测装置有望用于铸造型砂含泥量检测。

粘土吸蓝量检测。粘土的矿物成分是区分其种类和质量的有效方法。一般而言,粘土含蒙脱石75%以上称为膨润土,蒙脱石含量越高,膨润土质量越好。由于粘土矿物具有吸附色素(如苯胺染料、甲基紫、亚甲基蓝等)的能力,尤以亚甲基蓝吸附量较大。通常采用染色法测定蒙脱石含量,每100g干蒙脱石约能吸附44g亚甲基蓝,以每100g膨润土吸附亚甲基蓝的克数除以0.44即为被测膨润土的蒙脱石百分含量。

依据亚甲基蓝滴定终结识别方法的不同,染色法测定蒙脱石含量可分为目测法和仪器比色法。为简便起见,实际铸造生产中常用滴定滤纸光晕识别方法判断滴定是否到位。目前,装有计算机识别系统的仪器比色法膨润土分析仪已有商品推出。

2.1.2 湿型砂组分检测

砂、土、水构成湿型粘土砂三大骨干组分,控制合适的水分含量和有效粘土含量是砂处理系统的主要任务。无论是基于组分检测的直接调控系统还是基于性能检测的间接调控系统,实质调控参数均为含水量及有效粘土含量。为此,需要在线快速检测旧砂含水量及有效粘土含量,以确定每次混砂组分配比。

(1)水分含量检测。型砂中的水分一般指在105~110℃以下烘失的水分。型砂水分的标准检测方法是烘干称重法(GB/T2684—2009标准),但其因耗时过长难以在线应用。为了满足快速检测的需要,多种间接快速测湿方法先后应运而生,其中有代表性的检测方法有成型性法、电阻法、电容法、电感法、红外吸收法和微波吸收法等。

成型性法只能用于控制型砂水分,通过型砂穿越狭缝的能力判断含水量是否处于预控范围,20世纪70年代前后有较多应用,后来被其他测湿方法取代。

湖北省机电研究院冯胜山基于电阻法研制了SJZJ-1型数显便携式造型材料水分快速测定仪,配用钳式和针式传感器,可测8种型砂材料水分,检测误差±0.2%~0.4%,检测时间不超过30min。大连铁道学院刘赵铭等从理论上分析了极化作用的影响因素,对极板面积、激励电源频率及电压进行了试验研究,证明降低激励电压、加大极板面积和采用交流电源激励有利于减弱极化影响。东华大学朱世根等研制了超高频电容式型砂水分传感器,实验结果证明,当电源频率达到30MHz时,型砂水分测试上限可以达到10%以上。天津大学李贵成研究了平衡互感电桥法测试型砂水分的可行性,采用有机玻璃制作圆盘线圈骨架,其上分别缠绕三组线圈,线圈1、3反向连接后由1000Hz音频电源供电,线圈2接入放大电路,信号经整流、滤波后送显示仪表显示检测结果,互感电桥测试结果与烘干法比较相对误差不超过5%。吉林大学硕士研究生葛晓雷研制了基于近红外光谱分析的型砂水分测量仪,试验表明水对1.94μm波长红外线吸敏感度更高、线性度更好。武汉工业学院张永林等研究设计了基于微波透射原理的型砂智能水分测量系统,采用全固态高可靠性微波功率源(10GHz),消除了型砂密度、成分、形状对测量的影响,测水范围0~10%,重复性误差小于±0.2%,测量速度10次/s。近期,波兰Wroclaw科技大学的Beata Gal等发表其湿型粘土介电特性微波检测试验研究结果,采用2.45 MHz微波测定湿型粘土砂介电常数,证明相对复数介电常数与粘土及含水量成正比,与强度成反比,利用湿型砂介电常数检测含水量及湿压强度具有可行性。

目前,国内外型砂质量监控系统多采用电容或电阻式传感器测定水分。红外吸收和微波吸收测试方法虽然具有非接触检测的显著优势,但其设备复杂性及成本远高于电阻、电容法。日本新东公司研制的MIC型砂水分测试仪以交流电阻法为原理,用于测定旧砂的含水量,同时将热电偶安装在传送带上测量旧砂的温度。德国LIPPKE公司采用电容法开发了FS-2型含水量测量装置,在混砂机或冷却器上的出入口处安装传感器获取含水量,旧砂含水量测试范围为0~3.5%,精度为±(0.2%~0.3%)左右。

(2)有效粘土含量检测。旧砂及混制砂有效粘土含量在线快速检测技术目前尚处于试验研究阶段,不同方法在检测速度和准确性提高方面还有许多工作要做。

华中科技大学博士研究生龙威在其“粘土砂有效膨润土自动测定方法及质量控制系统研究”博士论文中,完成了基于计算机图像识别技术的旧砂有效粘土含量自动测试方法研究,利用淡蓝色和深蓝色的A/G/B三通道感光程度差别,将彩色滴斑图像分解为三通道灰度图像,并对其进行灰度值减法运算、灰度变换、阈值分割、提取外圈淡蓝色晕圈和内圈蓝斑,计算外圈淡蓝色晕圈和内圈蓝斑面积,当内圈蓝斑与外圈淡蓝色晕圈的面积比值达到设定值15%时视为滴定终结,系统自动计算吸蓝量值和有效粘土含量。

利用湿型粘土砂在直流电场作用下表现出的极化现象,哈尔滨理工大学铸造测控技术研究室于1995年首次提出“双电源二次激励法”快速测定型砂有效粘土含量。“双电源二次激励法”基本原理是,在直流电场作用下,型砂中的阴、阳离子会向正、负电极移动并在极板附近聚集,结果导致与外电场方向相反的附加电场建立,宏观上表现为外加电场强度被削弱,外电场强度削弱程度与型砂水分和膨润土种类及含量等因素相关,这就是所谓的“极化作用”。“双电源二次激励法”的目的在于通过对被测砂样交、直流电源两次激励,实现水分与膨润土对极化效果影响的分离。但由于极化过程比较复杂,仅用交、直流压降等简单信息参数很难求解型砂含水量和有效粘土含量。近期研究证明,采用极化进程中更多的导电特性参数辅以紧实率等参数作为输入参数,选取恰当的人工神经网络进行学习训练,有望获得更好的测试结果。

2.1.3 湿型砂性能检测

湿型粘土砂性能分常温性能和高温性能两大类,生产现场一般只检型砂常温性能,常检性能指标主要有紧实率、湿强度和透气性,相当数量的铸造企业砂处理系统只以紧实率为监测指标。型砂性能检测装置可以是便携式检测仪器或在线检测系统。目前,特别成型的便携式检测仪器还不多见,应用相对较多的是固定式或移动式在线检测装置。

(1)在线自动检测装置。基于对湿型粘土砂组分与性能关系及控制理念的不同认识,在线检测参数确定原则会有很大区别。继20世纪60年中期,美国HarryW.Dietert在AFS Transactions上发表用同一试样检测型砂水分、温度、紧实率、透气性、湿压或剪切强度和湿压变形的型砂自动测试仪研究成果之后,80-90年代,是国外先进铸造检测装置集中推出时期,也是我国铸造工作者研究开发铸造型砂性能在线检测装置的高峰时期。

清华大学黄天佑教授在《铸造》杂志(1996.6)发表论文中,详尽地介绍了德国Eirich公司的Qualimaster、FoundryControl公司的SPC(Sand ProcessControl)、ME(Minchenfeld Elektrotechink)公司的Sandlab、瑞士GF公司的SMS(Sand Multi controller、日本早坂理工株式会社的MIE、太阳铸机株式会社的KCB以及美国Hartley Controls 公司的2500系列型砂性能在线检测仪的功能特点。德国Qualimaster在线检测仪在送砂皮带上直接取样,与计算机专家系统软件配合使用,实现对砂处理的预防性质量控制。SPC为转盘式多工位型砂质量在线检测仪,皮带直接取样,可测紧实率、含水量和砂温,通过计算机与Lippke水分控制仪配合实现型砂质量控制。Sandlab仪器亦为送砂皮带直接取样,可检测紧实率、剪切强度、变形量等参数,与混砂机和双盘冷却器的测温、测湿及自动加水系统配合实现型砂性能控制。瑞士SCC型砂紧实率测定仪是世界上最早的型砂在线检测仪,1994年参展的SMS型砂在线检测仪,由螺旋取样器从混砂机侧孔取样送入仪器检测紧实率和抗压强度。日本GTR仪器与瑞士GF公司产品类似,但采用手工取样,检测项目包括砂温、紧实率、含水量、透气性和抗压强度。MIE仪器从混砂机侧孔取样,检测参数包括紧实率、水分和砂温。KCB仪器只检测型砂紧实率,用于混砂机加水量控制。美国2500系列亦为型砂紧实率自动检测仪,皮带直接取样,与混砂机用水分及砂温测湿装置配合使用实现加水量自动控制。

国内方面,20世纪80年代初期,机械工业部第六设计院黄祖裘等推出一款型砂三性能自动检测仪,检测参数包括含水量、透气性和湿压强度。采用电容法分两段(0~3.5%/13.65MHz;4.0%~7.0%/3MHz)检测型砂水分,采用100mmH2O恒压气源检测透气性,采用压头串接压力环测定湿压强度。80年代末期,东南大学王祥生等推出湿型粘土砂五性能自动检测仪,检测参数包括型砂水分、温度、紧实率、透气性和劈裂强度。型砂水分采用直流电阻法检测,透气性采用钟罩自由下落排气法测定,检测周期大约1min。90年代初期,华南理工大学陈绍华等推出湿型砂三性能快速检测仪,检测参数包括紧实率、湿压强度和透气性。透气性亦采用钟罩自由下落排气法测定。三参数检测周期约定为1.5min。90年代中末期,清华大学吴俊郊等与企业合作推出一款C1814型砂性能自动测控仪,立足结构简单、可靠实用,只检测紧实率和湿压强度两项指标。仪器机械结构简图如图19所示,数据处理采用PLC完成。

图19 C814型砂自动检测仪结构简图

进入新世纪,基于紧实率和湿强度检测的湿型砂质量控制系统日趋成熟。国外品牌装备除DISA、GF、Eirich、新东等不断有更新换代以外,其他国外产品也在陆续推出。新东IDST型砂在线检测仪,可在线检测湿压强度、水分、透气性、砂温和活性粘土含量(计算值)。印度VEP(Versatile Equipments Pvt. )公司生产的VCAT-II在线型砂检测仪,检测参数包括紧实率、水分、相对透气性和砂样强度。该仪器既可用于在线测试亦可在型砂实验室使用,将砂样放入集砂口,即可自动测试其紧实率、水分、相对透气性和砂样强度。

国内研究开发的几种湿型粘土砂在线检测装置基本以紧实率为核心参数,配测湿压强度,重在以优化的控制策略完成混砂全程控制。济南铸造锻压机械研究所自主开发了CB1型砂在线紧实率控制装置。该装置由紧实率在线检测仪和加水系统组成,包括提料装置、取料装置、推刮压实装置、吹气清理装置及机架几部分。通过取样、松砂、刮平、压实等工位完成紧实率检测,在线循环检测最小周期为14s,检测紧实率精度为±1%。常州好迪公司开发的SC型及法迪尔克产品RTC107型型砂在线检测仪,均通过监测回用砂及混砂机内型砂温度、紧实率和湿压强度,实时调整加水量和膨润土补加量。

便携式检测装置。目前,便携式型砂性能测试仪器主要是紧实率测定仪和透气性测定仪或双参数集成测定仪。

大连理工大学李剑中研制了一种便携式型砂紧实率快速智能测试仪。采用人工加压紧实型砂,压力传感器和位移传感器配合记录对应紧实力为P1和P2时的压头位移,经简单计算可得被测型砂紧实率。

哈尔滨理工大学铸造测控技术研究室,自20世纪90年代开始,先后研究湿型粘土砂透气性和紧实率检测新方法,并基于新方法和单片机及大规模数字电路开发了多款便携式测试装置。新方法采用定压排气计时方式测定型砂透气性,配用弹簧自动恒压制样器,可在短时间内快速完成透气性检测,具有省时、便捷、准确的特点。进入2000年后,研究室开发了湿型粘土砂透气性紧实率及铸型紧实度集成检测装置,利用主辅双样筒制样,采用定时测压测定透气性、二次加压测定型砂紧实率和弹簧驱动冲头测定砂型紧实度,证明多参数集成测试亦可在便携式仪器上实现。

2.2 砂型质量检测

砂型质量是型砂和造型质量综合影响的结果,对工艺稳定的自动造型线而言,型砂合格亦可视为砂型合格,但对于工艺不稳定的造型机或处于调试阶段的造型线或非自动化造型线而言,砂型质量现场检测则非常必要。检测指标主要包括砂型表面硬度、砂型紧实度和砂型透气性。

2.2.1 砂型表面硬度检测

由于砂型表面硬度在一定程度上可以代表砂型紧实程度,铸造行业也多用表面硬度评价砂型质量。生产中常用的砂型表面硬度检测仪器有指针式硬度计和数字式砂型表面强度计。指针式硬度计靠弹簧压力与受压砂型反作用力平衡时压头的压入深度评价砂型表面硬度,根据不同砂型可选择球形或锥形压头。数字式砂型表面强度计采用柱形压头贯入指定深度,内置微型压力传感器锁存峰值贯入阻力视为砂型表面强度。

2.2.2 砂型内部紧实度测定

砂型紧实度检测在造型方法及造型设备研究开发中具有重要意义。哈尔滨工业大学任天庆等,早在20世纪80年代初,基于静力触探原理研究砂型紧实度分布检测方法,试验得出探头直径及型砂性能与贯入阻力关系及不同直径探头的探测精度,证明静力触探方法可用于造型过程检测]。清华大学吴俊郊等研究高紧实度砂型紧实程度评价方法。试验表明,砂型硬度计或GF公司表面强度计通过测头插入砂型表面一定深度可测得砂型强度,评价方法具有稳定性好、适用范围广、简便易行的特点。

哈尔滨理工大学铸造测控技术研究室开发了一种便携式砂型紧实度数字化测定仪。采用静力触探杆串接半导体力传感器检测贯入阻力,配套贯入深度设定装置,可以测定量程范围内任意深度砂型内部紧实程度,探头到达设定深度后,系统自动锁存贯入阻力峰值,经计算转换为紧实度参数。砂型任意深度紧实度测定装置结构简图如图20所示。

图20 砂型任意深度紧实度测定仪结构简图

3 铸件质量无损检测技术

液态合金成形是一个复杂的过程,即使在熔体和铸型全部合格的条件下,也不能保证所有铸件全部合格。因此,对铸件进行无损检测十分必要。无损检测技术是指在不影响铸件质量和性能的情况下,利用铸件材料内部缺陷引起的热、声、光、电、磁等物理参数变化,借助射线、超声、红外、电磁等技术及仪器对铸件表面和内部缺陷的数量、尺寸、位置、分布等进行检测的方法。常规无损检测方法包括渗透检测、磁粉检测、涡流检测、射线检测、超声检测等。

3.1 铸件表面质量检测

3.1.1 表面缺陷检测

铸件表面常见缺陷主要有粘砂、夹砂、结疤、冷隔及非穿透型裂纹等,常用检测方法包括目视检查、渗透检测、磁粉检测和涡流检测等。

(1)目视检查。目视检查是用肉眼直接观察或借助器具目视检查铸件表面的一种宏观检测手段。近年来,随着光电技术的进步,光纤内窥镜、视频探测镜和工业检测闭路电视等新型光电仪器日益走进铸造车间,过去肉眼难以发现的细微缺陷和铸件特殊部位(狭窄弯曲孔道等)的缺陷,得以清晰再现。

(2)磁粉检测。磁粉检测是利用磁化材料或工件表面的磁粉颗粒作为显示介质对表面缺陷进行检测的方法。铸件被磁化后,缺陷部位将产生漏磁,磁粉在漏磁处出现聚集或定向,据此可判断缺陷位置和性质。从20世纪50年代开始,我国先后引进前苏联、欧美等国家的磁粉检测仪器,此后又自主研制了台式和便携式磁粉检测仪,大大推动了磁粉检测技术的应用和发展。由于磁粉检测一般需要被测件表面预处理,铸件在线连续检测难以实现,但对线下铸件进行表面裂纹检验时,磁粉检测方法依然具有显著优势,配套铸件表面预处理、励磁和去磁及计算机图像识别,可以构成铸件裂纹磁粉自动检测系统。陈新波等设计了一套智能磁粉探伤机,从移动磁化系统、移动夹紧系统,到喷液及回收系统操作全部集成在一个操作控制面板,可对大中型金属件局部或整体进行自动磁粉检测。李泽鑫等设计了一种便携式磁粉探伤机,可对铸件不同部位进行灵活移动检测。

(3) 渗透检测。渗透检测是一种利用毛细管作用原理检测材料表面开口类缺陷的方法。首先在材料表面缺陷处涂刷渗透剂并将多余液剂去除,在待检测表面喷涂显像剂显现缺陷位置和形貌。国内外对渗透检测方法、渗透剂使用及控制均有明确标准,美国渗透检测代表了国际渗透检测的一流水平,典型标准包括:ASTEM1417《渗透检测的标准方法》、ASTEM165《渗透检测的标准推荐操作方法》等。

我国渗透检测方法采用的典型标准包括:国防科技工业军事标准GJB2367《渗透检测方法》、航空工业标准HB/Z61《渗透检测》、特种设备行业标准JB4730《压力管道无损检测》等。同磁粉检测一样,渗透检测多用于线下铸件裂纹类表面缺陷检验,与计算机图像识别相结合,构建渗透检验智能识别系统是今后研究开发的重点。

(4)涡流检测。涡流检测是基于电磁感应原理的一种非接触式检测技术,通过测定被测工件内部产生感生涡流的变化检测缺陷。将通入交流电的线圈靠近或嵌入被测工件,线圈周围的交变磁场使工件表面产生感生电流即涡流。当线圈在工件表面移动时,由于工件形状、尺寸、缺陷、电导率等多种因素的变化,导致涡流分布和电流的大小发生变化并反作用于线圈,对于相同材质和相同形状尺寸的铸件,通过检测线圈阻抗变化即可判定铸件表面和近表面有无缺陷。

20世纪50年代初,德国福斯特Forster首创现代涡流检测设备。我国涡流检测技术的研究较晚,1963年上海材料研究所研制首台涡流检测仪。1993年爱德森(厦门)电子有限公司研制亚洲首台全数字式涡流检测仪。微电子学和计算机技术的发展,促进了多种涡流检测技术的相继出现,包括阵列涡流检测、脉冲涡流检测、远场涡流检测、三维电磁场成像等。

Giovanni Betta等提出一种采用线性调频信号激励涡流传感器和探测信号谱分析的多频涡流检测方法,根据谱图能量变化检测铸件缺陷,并对多频涡流信号构建二维图像,提升了缺陷识别能力。Saibo She等研究远场涡流检测技术优化问题,在探头的激励线圈与检测线圈之间加入屏蔽板,使探头尺寸大为缩小,同时在铁磁管道外部引入一个铁磁环以产生更大的磁通密度,进一步提高了检测线圈的信号接收能力。

针对脉冲涡流探测中提振噪声造成有用信息模糊的问题,Yating Yu等提出一种降低缺陷几何信息提取噪声的方法,有效降低了有色铸件在脉冲涡流检测中的噪声,使缺陷定位更加准确]。Peng Li等提出一种选频带脉冲涡流检测方法,与能量等价的方波脉冲涡流技术相比,对深度缺陷的响应更大更快。John R.Franzini 等设计了一种用于金属铸造的高分辨率热成像检测系统,可实时提供高清红外图像。B. Oswald-Tranta提出了主动脉冲红外热成像技术检测方法,采用红外热像仪记录金属铸件加热和温度降低过程,由于缺陷区比无缺陷区温度更高,因此可以图像的形式直观显示缺陷。

3.1.2 表面粗糙度检测

铸造表面粗糙度是指铸造表面由具有较小间距的峰谷组成的微观表面特性,是铸件质量的重要参数之一,铸造表面粗糙度的表征参数是纵向参数中的轮廓算数平均偏差Ra和微观不平度十点高度Rz。铸造表面粗糙度对交变载荷下铸件疲劳强度和输运管铸件工作效率等影响极大。因此,准确评价并有效控制铸造表面粗糙度具有重要意义。目前,铸造表面粗糙度快速评价方法主要有标准样块比较法、触针轮廓仪检测法和计算机视觉评定法。

(1)标准样块比较法。标准样块比较法是一种快速测定铸件表面粗糙度的简便方法,比较样块不仅表面轮廓具有可比性,而且颜色也与铸件表面颜色一致或相近,更加便于比对,检测人员通过目测和触摸对比确定被测铸件表面粗糙度等级。根据国家标准制作的比较样块分为砂型、金属型两大基本类型,每种类型依据材质细分为钢、铁、铜、铝、镁、锌等合金。

比较样块实物照片如图21所示。

图21 铸造表面粗糙度标准样块

(GB/T 6060.1-1985)实物照片

(2)触针轮廓仪检测法。触针轮廓仪法测定铸造表面粗糙度,利用触针式传感器沿铸件表面匀速滑动,记录随铸件表面轮廓变化而产生的纵向位移和时间坐标,画出触针轨迹曲线并计算被测表面的Ra和Rz值。早期轮廓仪多采用电感式位移传感器测定触针纵向位移,后来改用半导体应变位移传感器,检测灵敏度更高。配套的数据采集与处理系统以PC和单片机为主。原哈尔滨科技大学是国内较早研制铸造表面粗糙度触针轮廓仪的单位,孟繁玉、王培东等开发了基于单板计算机的铸造表面粗糙度测定仪,后期未见同类成果报道。目前,进口及国产的表面粗糙度测定仪器多为机加表面光洁度测定仪,铸造表面粗糙度专用仪器尚不多见,有瑞士TESA Rugosurf 90G和日本产SJ-410便携式机加表面光洁度测定仪。品类繁多的机加表面光洁度测定仪为新型铸造表面粗糙度触针轮廓仪研发提供了有益参考。

(3)计算机视觉评定法。计算机视觉技术的迅猛发展为铸造表面粗糙度评定方法革新创造了条件,使以轮廓水平参数和高度参数对表面粗糙度进行三位评价成为可能,也推动了铸造表面粗糙度三维评定标准制定工作的进步。

早期研究是采用平行光源以小角度照射被测表面,阴影部分宽度由入射角α和轮廓峰高决定。选阴影频率f和阴影像素数D表征粗糙度。f表示测量长度内被测表面明暗交替的次数,代表轮廓的水平参数,与Sm(轮廓微观不平度平均间距)和Sv(轮廓单峰平均间距)等参数相关;D表示阴影部分,在入射角α不变的情况下,与高度参数Ry(轮廓最大高度)和Rz(微观不平度十点高度)等参数相关。入射角α对检测结果影响很大,确定最佳入射角的方法是挑选两个不同粗糙度等级的样块,采用不同入射角分别对两样块进行测量,使两者D值最大的入射角即为最佳入射角。

哈尔滨理工大学铸造测控技术研究室尝试以反映图像纹理特征的直方图均值和方差、单位表面顶点面积和峰谷陡峭度为特征参数评价铸造表面粗糙度,证明特征参数与Ra和Rz有较好对应关系。

铸造表面粗糙度三维评定标准亟需制定,铸造表面粗糙度三维快速检测仪器拥有较大发展空间,特别是基于计算机图像识别的铸造表面粗糙度便携式检测装置将更受欢迎。

3.2 铸件内在质量检测

铸件内在质量包括内部缺陷和内在组织两大方面。典型内部缺陷主要有裂纹、气孔、缩孔(松)、夹杂等,这里所说的内在组织主要指特殊析出相和基体组织。针对铸件典型内部缺陷和组织的无损检测方法主要有射线、超声、红外、电磁(阻)和音频等检测方法。

3.2.1 内部缺陷检测

(1)射线法检测铸件缺陷。采用X射线、γ射线和中子射线作为射线源,基于不同材料对射线衰减程度不同的原理,铸件内部缺陷引起透射射线强度发生变化,通过检测射线强度即可判断缺陷的位置、大小和性质。

射线检测技术分为照相检测、实时成像检测、层析检测和其他射线检测技术。射线照相检测是最传统的无损检测技术之一,因具有影像直观、查看方便等特点,曾被广泛用于铸件裂纹、孔洞、夹杂等缺陷检测。实时成像检测技术通过图像增强设备在显示器上形成相关信息的图像,利用计算机和数字图像处理技术,将缺陷成像直接呈现在显示器上,检测效率更高,更便于实时分析。射线层析检测是能够实现三维成像的检测技术,通过工件材料、结构、组成及密度等特性获得相应的二维断层图像,根据数据对图像进行重建获得三维图像。

在二维成像方面,Wenquan Lu等采用基于同步加速器的放射成像技术对铸造过程中的铸件表面进行高效成像,用于实时调整冷却速率以避免偏析产生。

Wang Kang-yi等设计了一种基于CCD的数字射线探测系统,能接能量范围更广的X射线,从而获得成像质量更高的检测结果。Cheng Jin等提出一种基于Relief算法和Adaboost支持向量机的内部裂纹检测方法,具有比现有常用分类器更高精度及泛化能力,图像处理算法应用前景可观。

在三维成像方面,Anton du Plessis等利用X射线微计算机断层扫描技术构造钛合金航空铸件内部的清晰视图, 根据孔洞类缺陷的体积形态对其进行着色分类,图22a-b分别为铸件CT断层扫描和壁厚分析三维图像。Zhuofei Yang等采用X射线计算机断层扫描(CT)技术, 精确测量气孔类缺陷和疲劳裂纹,图23为拉伸试棒和航空件的原图像(a)及CT图像数据(b),孔洞类缺陷部位呈颗粒状。Changhui Liu等研究了环形铸件尺寸测量方法,将极坐标引入确定性定位偏差分析的算法中,用CT重构铸件外观尺寸及壁厚,使计算过程更为简单。Steven Oeckl等研究X射线计算机断层扫描重建和图像处理相结合处理技术,对汽车铝铸件中潜在缺陷区进行高分辨率层析成像,对其他区域采用低分辨率重构,可在短时间内完成全铸件缺陷检测。

图22 铸件CT断层扫描图像及壁厚分析三维图

图23 钛合金拉伸杆和航空件原图及三维重构图

德国Andreas Beyer设计了一种可满足多种形状、尺寸大到1200mm×1800mm的铸件进行批量X射线检测工艺,最终由Yxlon公司推出系列产品。X射线检测单元的核心部分包括:用于检测单元长期、稳定、安全操作的防辐射柜;用于快速生成必须检测位置的多轴定位系统;实现检测结果再现的成像系统,包括X射线源、X射线探头以及模拟或数字图像增强装置;符合人体工程学的控制系统。近年来,国内X射线探测设备专业生产厂及铸造企业在新技术开发及应用方面也取得可喜进展。中国一拖集团有限公司贾天仪等自主研发X射线实时检测系统,包括X射线、实时成像、机械传动、电气控制、射线防护等单元,系统检测结果与铸件解剖试验结果相符。多家射线探测专业生产企业运用DR成像技术呈现三维图像检测结果,如丹东奥龙射线仪器集团有限公司生产的高能工业三维立体成像设备和日联科技生产的UNC系列X射线成像检测系统。

X射线检测技术正朝全尺寸、高精度和高时效方向发展,这一点已为国内外研究成果及产品特点所证实。

(2)超声波检测铸件缺陷。超声波检测是国内外应用最广泛、使用效率最高、发展最快的无损检测方法。超声波在材料中能以一定速度和方向传播,遇到声阻抗不同的异质界面(如缺陷或被测工件的底面等)就会产生反射、折射和波形转换,根据接收到的超声波特征信号可判断是否有缺陷存在。早期的铸件缺陷常规超声检测技术主要基于脉冲反射法和穿透法,根据发射波、缺陷波和底波相对于扫描基线的位置确定缺陷位置,根据缺陷波幅度确定缺陷大小,根据缺陷波形状分析缺陷性质。常规方法虽然能对缺陷进行定位和定量检测,但检测结果只是一维图像且存在一定检测盲区,不能实现铸件的全身体检。

随着计算机技术的快速发展,超声成像检测应运而生,包括时间反转法、扫描成像法、超声相控阵法等新技术在多种材料缺陷检测中得到广泛应用。

H u i f a n g X i a o 等结合改进的超声测量模型(IUMM)和支持向量机(SVM),提出一种使用扫描声显微技术识别金属材料中夹杂和空洞的新方法,试验证明IUMM预测的回波信号在幅度和频率上比传统的UMM更为准确,SVM分类器能成功区分夹杂和孔类缺陷。苏宣机等运用相控阵超声波技术探测正火状态下的阀门铸钢试件,可快速获得C、B、D、S扫描和A型脉冲显示及三维立体成像,缺陷表征与实际缺陷存在偏差,适当提高增益可提高缺陷分辨率,从而增加缺陷类别的可靠性。蒋毓良等将超声相控阵技术用于轮毂球铁件缺陷检测,证明检测外形复杂、壁厚较大的铸件时,低频探头与高频探头、标准楔块与特制楔块、扇扫探头与线扫探头联合使用;超声相控阵能分辨出相邻较近的小缺陷,能更准确地测量缺陷密集区的厚度方向尺寸。Wolfram A.Karl DEUTSCH等研究全聚焦相控阵超声检测技术(TFM),对表面纹理呈树枝状的钢和轻合金铸件进行全聚焦高分辨成像试验,由于TFM可从不同方向传输和接收超声信号,可覆盖大范围探测区域,缺陷尺寸检测精度有大幅提高,铸钢件缺陷探测及高分辨成像见图24。朱学耕等利用相控阵超声检测仪检测叶轮与齿轮内人工预置平底孔缺陷,得到清晰的缺陷信号,利用缺陷信号分析缺陷位置,对叶轮盘及齿轮轮齿内缺陷定位误差仅为0.9%和0.28%,证明相控阵超声检测铸件缺陷具有较高定位精度。

图24 铸钢件TFM检测及高分辨成像

另一种非接触高精度超声检测新技术——激光超声检测技术值得关注,采用激光脉冲照射工件,工件表面吸收来自激光的能量迅速升温,通过热弹效应或热蚀效应在表面产生应变、应力场,使粒子产生波动,进而诱导工件内部产生超声波。随后用光学法接收超声信号,从而获取工件厚度、内部及表面缺陷等参数。与空气耦合超声、电磁超声、静电耦合超声检测相比,激光超声检测具有显著优势。Peipei Liu等采用基于双激光超声系统的双激光诱导非线性超声调制技术,检测金属铸件样品中的疲劳裂纹,获得满意效果。Yong-qiang Liu等提出一种基于非线性激光超声和状态空间的方法,采用两个激光脉冲扫描后铸件产生超声波,由高频传感器记录波形数据,然后重建基于状态空间的吸引子,再通过观察平均局部吸引子方差比的空间分布,实现铸件裂纹的高效检测。

Hubert Grin等和Jürgen ROITHER等采用激光超声设备对连续铸造的铝板进行在线超声检测,其超声信号幅度及频率与微观结构噪声的变化规律均证明激光超声检测凝固裂纹缺陷可行。

日本Olympus公司推出一种能够实现动态聚焦的OmniScan X3相控阵超声成像探伤仪,设备同时搭载了声学影像工具和扫查工具,可同时显示4种模式不同角度的图像。我国广东汕头超声电子股份有限公司自主研发的CTS-PA322T相控阵超声检测仪,可用于复合材料、不锈钢、壳体铸件、复杂锻件等工件的高精度全聚焦实时超声成像检测。

2008年,日本筑波科技株式会社首次研制了LUVI激光超声波可视化检测仪。利用激光脉冲照射被测物体表面产生超声波信号,可实现超声波实际传播过程的动态观测,具有丰富的图像处理和信号处理功能。PAR system LLC公司的LaserUT Premium Gantry激光超声无损检测系统,可在无需铸件移动的情况下检测任何部位,特别适合重大型铸件检测。

(3)红外及红外热波法检测铸件缺陷。红外检测的基本原理是基于物体热辐射特性,由于缺陷和材料热特性不同表现出温度差异,通过扫描记录或观察试件表面温度变化而发现缺陷的存在。基于红外检测原理的检测装置主要有红外热像仪、红外热电视、红外测温仪和红外照相机等。我国1968年开始红外检测技术研究工作,红外探伤仪于1981年后广泛用于金属材料、复合材料近表缺陷检测。

红外热波法是一门跨学科技术,其特点是适用面广、速度快、观测面积大、定量、直观。红外热波理论研究的热点是热源,特别是变化性热源与媒介材料及其几何结构之间的相互作用。通过控制热源激励方法与测量材料表面温场变化,获取材料表面及以下的结构信息。红外热波检测的核心是针对被检物材质、结构和缺陷类型设计不同热源并采用计算机控制脉冲式加热,同时采用红外热成像技术对时序热波信号进行数据采集,采用专用软件进行实时图像信号处理并显示检测结果。

南京工业大学陈曦等研究基于红外热成像的金属材料气孔缺陷识别技术,采用5 000 W卤素灯照射被测件,利用FLIRSC660红外热像仪拍摄表面红外热图像,通过Open CV 软件完成高斯低通滤波、红外缺陷热图像直方图均衡化、图像阈值化和边缘检测。德国G.Walle等研究低频电磁感应加热铁磁性钢件缺陷热成像技术,通过对内部电流和温度分布的数值模拟和对人造与自然裂纹的实测试验,发现板件有背面起裂隐藏裂纹时,其缺陷与电磁感应频率的关系反常。韩国Wontae等研究了材料次表面缺陷红外热波探测热成像技术,成像方法可广泛用于工业领域金属材料缺陷检测中的红外热成像,试验结果证明,采用MATLAB成像是较好的选择之一。加拿大Davood Kalhor等研究地下钢管表面空洞红外热成像探测方法,采用长脉冲热像图谱,结合前后处理算法实现识别,证明空洞尺寸及位置信息均可从热像图谱中提取。南京工大杜雪雪等设计了一种主动式红外热像金属板缺陷NDT检测系统,针对原始红外图像存在裂纹缺陷轮廓模糊、环境噪声干扰等问题,提出采用图像灰度转换、直方图均衡化、中值滤波、阈值分割和边缘检测等方法提取裂纹缺陷边缘轮廓特征。中北大学研究基于激光热成像的金属表面检测技术,搭建了一套基于透射式激光热成像检测系统,使用COMSOL软件仿真验证方法有效性,结合试验对金属表面不同深度的微小裂纹进行量化分析,实现了表面缺陷的三维表征。

由其检测原理决定,红外及红外热波成像缺陷检测技术,用于铸件缺陷在线检测具有独特优势。是否可以利用铸件冷却过程中缺陷部位与非缺陷部位降温速度差异,直接抓取铸件表面红外热像,通过去伪、滤噪等处理,提取缺陷信息,相关问题值得开展试验研究。

3.2.2 内部组织检测

铸件内部组织无损评价是铸造工作者一直关注的课题,基于对铸件不同内部组织与能量场之间相互作用的深入研究,使超声波、音频振动、电学及磁学等无损检测手段用于铸件金相组织及力学性能评价成为现实。

(1)超声波检测铸件组织性能。由于超声波在不同介质传播时与微观组织的相互作用,通过对传播速度、衰减、背散射振幅、光谱和临界角等超声参数分析,可以获得材料微观组织信息,这是超声波检测铸件组织性能的基本原理。目前,超声波主要用于检测铸铁件石墨形态、钢铁件基体组织及力学性能。

超声声速检测铸铁石墨形态基于公式(3)。

Cl=[E(1-σ)/ρ(1 σ)(1-2σ)]1/2 (3)

式中:Cl为超声纵波速度;E为介质杨氏弹性模量;σ为泊松比;ρ为介质密度。E与被测材料球化级别直接相关。

英国R.J.M. Stokes等在20世纪80年代初期发表论文显示,球墨铸铁中碳饱和程度和铸造时浇注速度直接影响超声波速度和衰减程度,饱和程度越高,超声速度越低、衰减程度越大。论文给出了三种判定球铁球化率的方法,即超声速度法、标准厚度衰减法和标准厚度速度法。W.Orlowicz等通过试验总结出超声波速CL与石墨形状系数SS和单位面积石墨析出个数NA(mm-2)之间关系式,以及石墨形状系数SS、单位面积石墨析出个数NA和纵波声速CL与抗拉强度UTS(MPa)的关系式:CL=3218.4SS 5407.6(R=0.99),CL=0.188 7NA 5567.6(R=0.99);UTS=4446.9SS 207.63(R=0.99),UTS=0.608 4NA 406.23(R=0.99),UTS=1.263 1CL 663 1.7(R=0.99)。Freitas等通过对不同基体组织AISI钢的超声速度测量,波速由高到低依次为铁素体、珠光体和马氏体,马氏体超声声速低的原因是大量四边形晶格扭曲,增加了晶粒弹性各向异性所致,而珠光体超声传播速度低于铁素体的原因是渗碳体的影响。Toozandehjani等研究了热处理过程中微观组织演变的超声特征,利用超声检测技术检测了各种材料相变、析出和时效硬化反应。

天津大学郭亚飞20世纪90年代后期研究发现,石墨形状与超声波速度有明显对应关系,但基体组织与超声波速之间并无显著关联。铁素体、珠光体、正火马氏体和贝氏体有相同特性,较大数量正火马氏体和珠光体会导致超声幅值增大。Kenaway M.等研究利用超声技术检测球墨铸铁缺陷和冶金性能,建立了超声声速与球化率和碳当量之间的关系。KenawayM.还研究了采用脉冲反射法测定超声速度和衰减,进而测定球墨铸铁硬度、脆性、抗拉强度等力学性能和珠光体、铁素体等级等。Toozandehjani M.等研究材料微观组织和超声特性,认为超声技术可用于多种材料力学性能及微观组织转变评价。Khan S.研究用超声无损评价SISI316L不锈钢材料性能,结论是超声参数与材料力学性能密切相关。国内许多高校和企业结合生产需要开展了不同形状铸件的球(蠕)化质量超声检测技术研究。廖智等开发了由超声波发射电路、接收电路和厚度偏差补偿电路构成的球墨铸铁球化率超声检测系统,测得与1-6级球化对应的超声波速度。

李世强等采用超声波横波声速表征离心球铁管球化率,证明横波声速随球化率增大而增大,原因是声速取决于材料弹性模量、泊松比和密度等受石墨形状影响显著的特性参数。张文杰等先后研究了球墨铸铁件和蠕铁制动毂蠕化率超声检测技术,并分别给出了声速值与球化率和蠕化率的关系式,声速值=6.556×球化率 5058.8;声速值=-8.715×蠕化率 5949.2。

(2)音频振动检测铸件组织性能。民间用敲击瓷器产生的余音高低识别其质量优劣,铁路机修工人靠锤头敲振机车零部件发出的声音粗细判断是否潜藏故障,两者都是音频检测方法的应用。现代音频检测方法是利用音频共振方法对被测件施振,通过测定被测件共振频率评价内部组织异同。一阶共振频率f与材料杨氏模量E的平方根、铸件密度ρ和形状因素υ成正比,对于某一定型产品而言,密度和形状因素可视为不变,则共振频率f与杨氏模量的关系可写成式(4)的形式。

f = k E1/2 (4)

式中:k为与铸件密度、形状等相关的常数。杨氏模量E受化学成分、基体组织、工艺条件等影响,其中石墨形态影响最大。

音频检测的另一个重要参数是内耗值。内耗是由于材料内部的原因使机械能损耗的现象,实际应用中常用振动系统的品质因数Q的倒数作为内耗的度量,即:

Q-1=δ / π (5)

式中:δ为振动对数衰减率,可通过n次振动前后两次振幅比值的对数除以n获得。

第二汽车厂徐光清等于气管固有频率偏高,由此确定510~580Hz范围为蠕化率合格排气管。90年代中期,贾健生等研究振动法检测球铁曲轴球化质量,采用机械激振器施振,拾音器采集曲轴振动信号并分析,获得固有频率与球化率之间的关系。柏逢明采用Φ10mm×100mm铁素体球铁试棒和Φ10mm×150 mm珠光体球铁试棒检测分析,分别获得球化率与共振频率的关系和铁素体及珠光体含量与内耗值的关系,在此基础上,与吉林工大和一汽集团合作研制了球墨铸铁轴类件用音频检测仪。曾辉等研究音频法检测铸件球化级别,采用Φ30 mm试棒测试不同球化级别试棒的共振频率,1、2级球化固有频率为600Hz以上,5、6级球化固有频率为400Hz以下。周飞采用音频检测蠕铁飞轮固有频率,确定了被检铸件蠕化率与固有频率的对应关系。为了消除铸件尺寸变化对共振频率预测铸铁球化和蠕化率的影响,徐从裕等提出由多个共振频率组成的多模态音频检测模型,模型系数由音频检测数据通过在线学习获得。试验结果证明,多模态音频检测模型能有效识别铸件弹性模量变化及变化规律,而与铸件尺寸无关。

(3)电磁方法检测铸件组织性能。电磁无损探伤具有悠久的研究及应用历史,用于铸件组织性能的电磁检测方法主要有巴克豪森噪声检测、涡流检测及电磁超声检测等。

巴克豪森噪声于1919年由德国物理学家Barkhausen发现,将一导体线圈置于材料表面并对材料施加交变磁化场,材料磁畴的不可逆转跳跃将在线圈内感应一系列电压脉冲信号,通过扩音器放大后可听到沙沙的噪声。磁畴壁的不可逆运动除产生噪声外,还能激发一种称为磁声发射(MAE)的弹性波,可通过压电晶体传感器加以接收。

巴克豪森噪声可用于检测材料晶粒度热处理状态、硬度等各种力学性能。低碳铁素体钢和铁素体-珠光体钢都可用巴克豪森噪声法测定晶粒度;巴克豪森法对时效、珠光体形貌及碳含量也很敏感;巴克豪森噪声与高合金钢在淬火、回火和塑性变形时的关系已很清楚,采用巴克豪森噪声检测不锈钢热处理前后微观组织结构变化以达到实用阶段。

李强等人和李志谭等人在同一时期利用巴克豪森效应检测了铁磁性材料的晶粒度,均提出利用波形半高宽占空比作测量参数表征晶粒大小。Anglada-Rivera J等研究外加应力及晶粒尺寸对Bakhaosen噪声和磁滞回线的影响,发现B噪声效应幅值随外加应力增加到最大值后开始减小,细晶粒的B效应幅值远大于粗晶粒B效应幅值。Yamaura S等研究晶粒尺寸对纯铁试样B噪声的影响,证实B噪声与依赖晶粒尺寸的Hall-__Petch关系具有相关性。Ng D H L等研究含α铁和渗碳体的碳素钢中碳含量与B噪声参数的关系,证明B噪声信号中半值宽度幅值、噪声信号曲线下面积与碳含量相关。Normando P G等用超声和涡流技术对双相不锈钢σ相检测,证明阻抗和超声声速对σ相敏感。

潘立等采用不同回火温度处理获得不同硬度的45号钢,试验发现随回火温度升高和材料硬度渐小,巴克豪森信号特征值随之升高,其中振铃计数对硬度变化反应最为敏感。夏鹏等采用巴克豪森噪声、增量磁导率和切向磁场强度等多项电磁特征参数,通过挑选R2值较大的参数作输入样本,采用人工神经网络建模方法,对铁路车轮钢表面硬度定量测量,获得满意效果。

李云飞等认为,常规涡流只与磁化曲线中的线性部分相关,即视材料相对磁导率为一常数,如果激励磁场信号放大,受铁磁材料磁导率影响,B-H磁化曲线将进入非线性部分,并在导体材料感生出非线性涡流,此时即使输入单个频率的交流激励信号,检出信号也会产生多个频率的谐波响应,而频谱分析后的幅值及B-H非线性曲线与材料塑性变形损伤存在关联性,对304奥氏体不锈钢和Q195碳素钢检测证明,损伤程度与检测信号频谱图的基频幅值、三次谐波幅值存在一定线性关系。任尚坤等研制搭建了一种灵敏微分磁导率检测实验平台,采用测量低场磁化曲线的方法对碳素钢材料灵敏微分磁导率进行了验证测量,理论证明了检测信号与微分磁导率成正比,试验发现20钢、35钢和235钢的灵敏微分磁导率即初始微分磁导率与振动平台磁强度计低场磁化曲线测量结果一致,灵敏微分磁导率随拉应力的变化率足够明显。王蓉等检测了不同铁素体含量球墨铸铁样件的磁性,结果表明,在低磁场下,磁化强度与试样铁素体含量没有关联性,但当磁化强度增大到球墨铸铁件趋于磁化饱和阶段时,磁化强度与铁素体含量相关,在相同励磁电流作用下,磁化强度随铁素体含量增加而增大。

赵军辉等研究电磁超声检测各向同性金属材料弹性模量,采用大功率超声检测仪激发电磁换能器获得超声横波、纵波和模式转换的横波和纵波,检测20钢CSK-IIA标准试样,通过分析波包最大幅值和时间,达到快速准确检测杨氏模量和泊松比的目的。赵素贞等研究金属材料缺陷的电磁超声/涡流复合检测技术,设计了同时满足电磁超声和涡流检测的复合探头,仿真和实验结果表明,复合探头不仅可以快速检测表面裂纹,而且可以激发具有明显指向性的纵波,一定程度上削弱了波形转换产生的干扰波,有利于内部缺陷的准确识别和定位。饶臻浩等提出一种集成漏磁、电磁超声和导波电磁检测软件的可复用结构设计方法。采用“模块化模型”思路设计功能模块,基于“软件总线结构”概念实现模块间数据通信,通过设计标准化数据接口,以满足各模块的独立开发和拓展,并与软件系统无缝连接,使用调度控制器进行检测模式或状态的切换,从而实现多种检测功能。

4 铸造生产在线检测技术发展趋势分析

智能铸造、绿色铸造对铸造在线检测技术提出了越来越高的要求,以更多角度、更快速度和更高精度完成参数检测,服务于合金熔炼、配砂造型和铸件分拣三单元闭环控制系统形成和基于“三闭环”的智能铸造车间构建,是铸造在线检测技术的努力方向和发展目标。

4.1 合金熔体质量在线检测

合金熔体的合格标准是温度、化学成分和纯净度满足设计要求,在贯彻“熔体管理”理念的前提下,还需要在温度协同管理、炉前成分分析、纯净度监测和组织性能快速预测方面研究应用新技术。

(1)熔体温度协同管理技术。熔炼温度、出炉温度、炉前处理温度、出包温度和浇注温度需要协同管理、精准设定和检测,并根据设定和实测结果实时优化调整。目前,国内大部分铸造车间在熔体温度协同管控方面仍有较大差距,定温不科学和测温不及时的情况不同程度存在,炉前多点位测温及智能控温系统将有需求。

(2)熔体化学成分原位分析方法及装置。目前,虽然已有炉前取样直读光谱化学成分分析和基于LIBS原理的熔体化学成分原位分析,但现有技术和装备还不能完全满足各类合金及不同规模铸造车间的多样化检测需求。熔体化学成分原位分析新方法及多手段组合的快速分析系统有待研究和应用。

(3)熔体纯净度快速评价方法及装置。熔体纯净度主要包括含气和夹杂程度,目前测气测杂技术在检测速度和检测精度方面均有较大提升空间。系统深入研究各类合金熔体气、杂形成机制,开发基于浓差电池等原理的在线测氢装置和基于超声及其他非接触检测原理的熔体夹杂含量快速检测装置应为当前工作重点。

(4)熔体结晶组织性能炉前预测方法及装置。熔体结晶组织性能预测是生产高品质铸件的重要监控手段,诸如热分析、热物性检测的预测方法仍然具有较强的生命力。目前对热分析取样器和冷却曲线特征参数研究的系统性还需进一步加强,包括试样凝固过程热交换条件保证及人工智能在数学建模中的应用等。同时,熔体电导率、热导率、粘度、表面张力等热物性参数在凝固过程中的变化用于预测结晶组织及性能具有极大潜力,有必要开展系统的基础研究和系列检测新技术开发。

(5)熔体冶金质量智能诊断专家系统。综合熔体温度、化学成分、纯净度监测及结晶组织性能预测结果,实时分析当前熔体冶金质量、存在问题、给出最优解决方案并驱动执行机构执行,是合金熔炼闭环控制系统的控制路径。其核心部分是冶金质量智能诊断专家系统,要在前述四类参数检测和预测的基础上融合学科知识、专家经验、车间历史等模块通过演绎推理做出科学判断。铸造专家系统虽有研究应用,但针对熔体冶金质量优化控制的专家系统,还需要针对新要求认真构建。

4.2 湿型砂及砂型质量在线检测

鉴于湿型粘土砂铸造仍为当前主要铸造成形方法,本文未涉及树脂砂铸造、壳型铸造及3D打印砂型等其他金属成形方法的配砂及造型中的检测技术。为了适应不同铸造车间配砂系统控制策略及造型线质量控制原则的实际需要,湿型砂质量在线检测技术主要向性能为主和组分为主检测的两个方向发展,砂型在线检测技术则聚焦表面粗糙、强度和型芯组合精度检测。

(1)湿型砂性能评价方法及装置。基于型砂性能的配砂控制系统,主要关注型砂的湿强度(包括湿压、湿拉、剪切或劈裂等)指标。从湿型砂质量在线检测技术发展轨迹可见,国内外性能检测参数在向少而精的方向发展,紧实率和湿强度为必检或首检参数,其他诸如透气性、型砂组分等不予检测或仅作参考。基于这一原则,以型砂强度和紧实率为主要检测参数的固定在线自动检测装置、车间移动式自动检测装置和便携式微型检测装置均是今后一个时期的需求重点。

(2)型砂组分快速检测方法及装置。从理论上讲,在配砂工艺和生产任务比较稳定的铸造车间,只要循环砂主要组分能得到有效控制,其性能就可以保证稳定。因此,可以构建从组分检测到组分控制的直接优化控制系统。直接优化控制系统需要在线精准测定回用旧砂及混砂机出砂温度、含水量、有效粘土含量,含水量检测和有效粘土含量检测,需要在现有间接检测方法基础上,继续探索和开发更快、更准的检测新方法及在线、移动和便携式检测装置。

(3)砂型质量跟踪监测系统。砂型质量全面跟踪监测对于生产高品质铸件至关重要,监测内容不仅包括砂型表面光洁度及强度,还包括芯、型组合尺寸精度等。目前砂型质量监测内容有待进一步丰富或改进,为此需要研究开发高精度砂型表面光(清)洁度、芯、型组合尺寸偏差及砂型表面强度跟踪监测系统,该系统具备废品智能识别和(砂)型、(铸)件绑定功能。

(4)型砂及砂型质量智能诊断专家系统。铸件缺陷约60%以上源于型砂质量,DISA公司采用数字化工具设计了一种型砂质量智能管理系统-Monitizer CIM,采集数据包括与型砂质量关联度较高的配砂、造型、熔炼及落砂工位14个参数,信息参数自动采集并通过云平台技术管理和应用。国内铸造车间尚无如此全面的实用化型砂管理专家系统,在进一步完善和创新在线检测技术的同时,尽快开发适合国情的型砂及铸型质量智能诊断专家系统,对于加快智能铸造车间建设具有重要意义。

4.3 铸件质量在线无损检测

我国无损检测技术研究应用起步较晚,与其他行业相比,铸件无损检测技术水平还有明显差距。目前,国内配备铸件内、外质量全方位在线无损检测的铸造生产线还很少,且多数铸造车间在铸件在线无损分拣方面尚属空白,铸件缺陷只能靠人工目测进行简单识别,技术进步任重道远。

(1)铸件表面质量在线检测。针对表面裂纹、穿透裂纹、夹砂、鼠尾、浇不足等表面可见缺陷,采用基于红外热像原理的在线检测系统配套机器人视觉完成缺陷线上识别,重要铸件或铸件重要部位进行线下磁粉检验和涡流探伤,应该是铸件表面质量检测较为现实的中期目标。铸造表面粗糙度检测当前亟待开发便携式表面粗糙度检测仪,同时需加快制定铸造表面粗糙度三维评价标准和研制基于计算机视觉的三维表面粗糙度测定仪。

(2)铸件内部缺陷在线检测。重点研究开发适合不同形状、尺寸及合金材质的X射线无损检测装备、红外热波探测装备及激光(电磁)超声等非接触无损检测装备。鉴于射线和超声对被检铸件的特殊要求,可设计独立成线且具有自动上料、自动上台和自动卸料功能的铸件无损探测平台。

(3)铸件组织性能无损评价。铸件组织性能无损评价并非铸造生产流程必备检测环节,但在智能铸造框架下却具有非常重要的实用价值。无需破损检验即可获得铸件组织性能参数与铸件生产同步采集的合金熔体、配砂造型、浇注凝固等众多参数构成的每个铸件独有的大数据,通过系统大数据分析,实现铸件生产工艺的不断优化,最终获得铸件品质的极致提升。铸件组织性能无损评价技术发展的重点是基于超声、音频和电磁检测原理,具有铸件标识读取功能的铸件晶粒度、铸铁石墨形态及硬度和强度评测装置。

5 结束语

本文以顺应智能铸造和绿色铸造发展趋势,发掘铸造快速检测技术发展空间和潜力为出发点,概述了铸造生产过程合金熔炼、配砂造型、铸件质量在线快速检测技术研究及应用进展情况,简要分析了三类快速检测技术发展方向。

(1)经过改革开放以来40余年的发展,我国铸造生产快速检测技术研究及应用取得了长足进步,在铸造大国的铸造生产中发挥了重要作用。

(2)铸造在线检测技术总体水平与工业先进国家相比仍有较大差距,研究层面创新不足,应用层面“不平衡和不充分”问题比较突出。

(3)在大力发展智能铸造和绿色铸造的背景下,在线快速检测技术发展空间巨大,熔体质量炉前检测、配砂造型在线检测和铸件质量无损检测均有较大潜力可挖。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com