锂离子电池制作工艺原理与应用(锂离子电池系统连接技术的工艺研究)

近年来,随着政府倡导保护环境和减少石化能源依赖的政策推行,以及人们对环境问题的日益关注,电动汽车由于低碳、环保、节能等特点,在汽车市场的占有率呈现出指数级增长。由于锂离子电池系统高能量比、高功率比、长循环寿命、安全可靠的优势,目前,锂离子电池已逐渐成为了电动汽车最重要的动力源。

由于锂离子电池技术发展时间较燃油技术短,目前技术尚未成熟,关于电动汽车锂离子电池发生自燃、碰撞起火等安全事故,不断见诸报端。锂离子电池系统发生安全故障,其影响因素有很多,如:充放电过度、短路、碰撞、高温、连接松脱,等。而这其中,由于连接松脱导致的安全事故较多,而且连接松脱存在不确定性大、诊断困难等难点,因此研究锂离子电池系统的连接技术,对于锂离子电池系统的连接性能提高、工艺优化以及生产制造工程的过程管理强化,具有重要意义。

锂离子电池系统中,涉及到连接技术的工艺过程比较多,从工艺过程来看,主要有三个层级之间的连接:单元电池层级的电极到极片(Electrodes-to-Tab)和箱体密封(CaseSealing)、模组层级的单元电池到单元电池(Cell-to-Cell)、电池包层级的模组到模组(Module-to-Module),如图1所示。由于锂离子电池系统由众多的单元电池、模组等组成,因此其涉及的连接技术也非常多。常见的连接技术有:超声波焊、电阻点焊、激光焊、脉冲TIG焊、机械连接等。本文结合以上几种连接技术在锂离子电池系统的应用成果,对各种连接技术加工工艺中的影响因素进行了探究。

1超声波焊接

超声波焊接是一种固态焊接工艺,工件无需熔化,而是利用高频超声(通常20kHz以上)的机械振动能量,使工件加紧并摩擦熔合一起。超声波焊接可以广泛应用于多种形式金属箔片的连接,既适用于同种材质工件之间的焊接,也适用于不同熔点的不同材质工件之间的焊接。此外,由于其高效快速,可以在低温下操作,以及适用于环保等因素,超声波焊接还被广泛应用于电池系统的连接。限制超声波焊接在锂离子电子系统的应用,主要是由于焊接厚度低(<3mm),以及无法实现对高强度材料工件的焊接。

影响超声波焊接质量的工艺参数,与超声波焊接在其它领域的应用类似,主要有焊接压力、焊接振幅、焊接时间。焊接工艺参数对锂离子电池系统的焊接性能影响较大,主要体现在焊接质量、机械性能、电性能、热性能等。

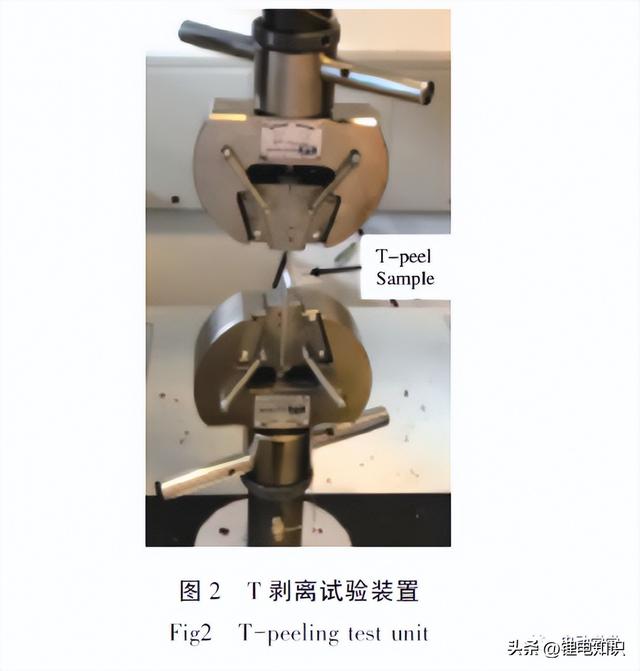

Das等研究了焊接工艺参数对焊接机械性能的影响,将0.3mm的铜极片超声波焊接至1mm铜极耳制备样件,通过T剥离强度试验(图2),来研究工艺参数的变化对机械性能的影响。结果发现,焊接压力在0.5bar~4.0bar变化,当焊接压力为1.5bar时,达到最大剥离强度。焊接振幅为30μm~50μm,随着焊接振幅逐渐增大,剥离强度变化不大,当焊接振幅增大到45μm之后,剥离强度迅速增大。当焊接时间为0.15s~0.55s时,剥离强度随着焊接时间的延长逐渐增大。综上所述,最终优化出0.3mm的铜极片焊接至1mm铜极耳的超声波焊接工艺参数为:焊接压力1.5bar、焊接振幅50μm、焊接时间0.55s。

Lee等分别用0.4mm和1.0mm的铜片,通过超声波焊接,研究了工艺参数对焊接性能的影响。结果发现,焊接时间在0.2s~1.0s变化,焊接刚开始时,维氏硬度相对于原材料有了40%的提升,但是随着焊接时间进一步延长,硬度迅速降低,甚至低于原材料的硬度。这是由于焊接刚开始,机械振动相当于对铜片进行了冷加工,提高了铜片的维氏硬度。但是,随着焊接时间延长,金属材料超声波焊接过程中,表现出加工塑化行为,其扫描电镜结果如图3所示。

超声波焊接不同工艺参数之间相互影响,在实际应用过程中,需要综合调整进行考虑。同时,受材质的影响也比较大,主要原因有两点,一是由于不同材质对应敏感的焊接振幅不同;另外,即使相同振幅,不同材质的最优焊接工艺参数也不同。如Das等[9]在研究铜片超声波焊接工艺参数对T剥离强度的影响时,同时也对相同厚度的铝材质样品进行了研究,结果优化出的工艺参数为:焊接压力1.5bar、焊接振幅50μm、焊接时间0.35s。

2电阻点焊

电阻点焊是在焊接过程中,通过电极加紧工件,并导通电流,然后依赖金属工件界面的电阻产生局部热量,使工件进行熔合。由于电阻点焊具有工艺相对成熟、易于控制、成本低、工作效率高等优点,因此在传统汽车制造业中应用最为广泛。同样,电阻点焊在锂离子电池的连接方面,也有广泛的应用,特别是小尺寸圆柱形电池单元的制造方面,如图4所示。

影响电阻点焊的工艺参数有电流、压力、加压时间等,其中最重要的是峰值电流和峰值电流时间。这是由于电流过低或峰值电流时间过短,工件界面不足以产生局部熔融所需的热量,从而无法形成连续的熔合。但是峰值电流和峰值电流时间也不能过大,因为如果工件长时间暴露于峰值电流,可能产生过量的局部热量,从而使材料产生汽化。因此,为了制造优良品质的锂离子电池系统,需要优化出合适的电阻点焊工艺参数。

电阻点焊应用于锂离子电池系统的连接,面临着诸多挑战。主要有三点:(1)锂离子电池常用的高导电率材料,不适用于电阻点焊,如用作电极和极片的铜和铝,由于高导电率难以被实施电阻点焊;(2)电阻点焊是使工件熔融达到焊接的目的,不同材料由于其熔点不同,难以被焊接;(3)难以适用于多层工件的焊接,以及难以产生较大的焊核,一般为0.9mm~2.0mm。但是Das等发现在对低厚度工件进行电阻时,不同材料的焊接(0.3mm厚度的Cu-to-Al),相对于同种材料的焊接(0.3mmCu-to-Cu和Al-to-Al),具有更大的焊核,并表现出更优的焊接强度。并且Cu片作为上工件,Al片作为下工件,会有更好的结果。

3激光焊

激光焊是一种非接触式的焊接工艺,通常在几毫秒时间内,激光束产生热量对工件进行加热,同时将多层金属连接在一起。一般用于电解液容器、连接件和母线的焊接。作为一种非接触式焊接工艺,激光焊对于锂离子电池系统的连接有相应的优势。由于激光焊在所有焊接工艺中的热影响区最小,且可以运用于多层片材的连接,以至于激光焊被认为是锂离子电池系统最有效的焊接工艺,激光焊应用例如图5所示。

激光焊的工艺影响因素比较多,主要有摆动相关的摆动频率和振幅,激光相关的功率频率和脉冲时间,以及设备相关的移动速率和聚焦范围。Shaikh等使用150WQuasi-CWIR激光器,通过激光焊将铜制极耳焊接至钢制圆柱电池箱体,研究了相关工艺参数对机械性能、电性能和热性能的影响。结果发现,激光相关参数,功率、频率和脉冲时间和样件的剪切强度成正相关,而脉冲时间呈现出负相关,因此优化出最佳工艺参数,功率为40%、速率为500mm/min、脉冲时间2ms、频率50Hz。

但是相关研究工作者也发现,激光焊对工件装配位置精度要求高,并且需要焊接材料满足高反射率、高热导率等性能,因此又让激光焊在锂离子电池连接方面的实施应用增加了难度。通过广大工作者不断探索,最终总结出了相应的对应经验。当焊接极耳到端子时,极耳需要比电池箱体端子的厚度薄,同时加工工艺参数需要严格控制,能提供足够的焊接能量,又不至于穿透电池箱体。Brand等发现由于激光焊的熔池很小,间隙公差小,因此在进行极耳焊接时,将极耳加紧在电池上,可以得到较好的结果。

4脉冲TIG焊

脉冲TIG(TungstenInertGas,钨极气体保护焊)焊,又称微TIG,是运用非熔化钨电极产生电弧,并在惰性气体下进行工作的焊接工艺。脉冲TIG焊接工艺,具有操作过程简单、焊缝美观、质量高等特点,由于脉冲TIG焊的清洁机制,可以清理铝合金的电阻氧化膜,因此比较适用于铝质锂离子电池系统箱体的连接。

影响脉冲TIG焊接质量的工艺参数较多,有焊接电流、焊接速度、电弧电压、焊接送丝速度、焊接直径以及操作因素等。王泽力针对铝合金的TIG焊,采用单变量法,研究了焊接电流、焊接速度、送丝速度,对熔深、焊接形貌等焊接质量的影响。结果发现,熔深与焊接电流呈正相关,如图6所示,与焊接速度、送丝速度呈现负相关,且焊接电流对熔深的影响最大。结合表面形貌、熔覆层高、熔宽,优化出工艺参数为,焊接电流125A、焊接速度200mm/min、送丝速度1100mm/min。

同时,也有研究学者指出,由于脉冲TIG焊热量较高,铝合金材质易发生变形,产生裂纹,不利于锂离子电池系统箱体的尺寸精度控制,并影响箱体的强度,后期用户使用过程中可能发生连接失效。因此,在生产过程中,对于可能产生的缺陷,需要提前识别,并做好相应的规避。

5机械连接

已有的研究资料表明,多种机械方式可以用于锂离子电池系统的连接,如螺母、螺栓、螺钉或卡扣等,如图7所示。

机械连接具有强度高、易于拆卸维修的优势,而且通常操作过程无需热量。机械连接工艺,在工业制造过程中,人们研究的比较多,这里不再赘述。但是,不同机械连接工艺,在选用过程中,也需要注意其特点。Fussel等研究了螺母和螺栓、流动钻孔螺钉和螺纹成型螺钉等不同螺栓连接,用于电气的连接,并测试了其电阻。结果发现,这些机械连接后的电阻随着时间推移而增大。而且对于螺栓和螺钉连接,连接电阻的变化,还受到了连接对象的电阻率、几何形状以及涂层和工艺参数变化的影响。

6其他

由于锂离子电池系统涉及到的工艺程序较多,因此,除了以上介绍的几种连接技术之外,目前运用到的连接技术还有搅拌摩擦焊、引线键合、钎焊、粘接等

如此众多的连接技术,在进行锂离子电池系统的设计和制造过程中,为了选择合适的连接技术,Das等在不同使用场景下,从连接强度、电阻、耐久、成本等多个角度,利用决策矩阵(Pughmatrix)分析出了各种理想的连接技术。如,圆柱形电池组成的模组层级的连接和软包电池组成的模组层级的连接,理想的连接技术分别为超声波焊接、激光焊、TIG焊。

7结语

随着电动汽车的发展推动,锂离子电池系统的连接技术也得到了长足进步。同时,高质量锂离子电池系统的生产也逐渐成为电池生产制造领域最关键的问题。为了满足人们对高质量锂离子电池系统的需求,有必要对连接技术进行更深入的技术研究。除了可以对连接状况进行CT检查、视觉检查外,还可以引入CAE分析,模拟连接工艺过程,优化工艺参数,减少试验次数,提高生产效率和连接性能结果。相信随着连接技术研究的不断深入,各类连接技术的工艺要素越来越清晰,生产制造过程控制越来越精细,锂离子电池系统的质量更加具有保障,从而助推电动汽车再上一个新的高度。

,

免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com