电池热管理系统门槛高吗(电池系统热管理控制策略与能耗评估研究)

文章来源:惠州亿纬锂能股份有限公司

前言

锂电池具有能量密度高、比功率大、质量轻、自放电率低、可回收性好、循环寿命长等优点,被认为是目前最适合的蓄电储能装置。锂电池易受温度影响,在温度范围30~40℃时,锂离子电池温度每升高1℃,其使用寿命将缩短60d。由于在低温时其活性会迅速降低并失去部分电量,高温时生热加剧且容易引发安全隐患等,因此BTMS的性能是制约当前锂离子电池性能发挥的关键因素。

因此,为了让动力电池能安全稳定地为电动汽车提供源源不断的动力,针对电池组的热管理系统的建立与研究就显得十分重要。如果新能源汽车能够使用电池热管理系统(BTMS)来对电池组的温度进行控制,就可以提高整车的性能。如果希望电池热管理系统能够充分改善电池组性能,就需要特定的系统指标或控制策略等。

对于一套完整的热管理系统,行之有效的控制策略能够保证在不同的行车工况下,压缩机、风扇等耗功零件工作在低转速范围内的情况下就使电池等关键部件工作在合适的温度范围,对于提高整车的能量利用效率具有重要意义。

1研究方法

本文研究方法主要是基于验证的仿真模型进行能耗与策略评估,基于一维仿真平台进行能耗评估与热管理策略优化,如图1所示。主要研究内容包括:热管理策略的制定,电池系统热管理仿真模型的搭建,仿真模型的校核与验证,能耗评估与策略优化。

研究所采用的电池系统平台为某司的一款电池包产品,如图2所示。

2热管理策略制定

热管理策略制定方法:在整车运行工况下,基于监控点的电芯温度(包括最高和最低温度)进行策略制定,基于对电芯的温度的判定实现水泵流量及水温的控制,从而确保电芯温度维持在目标温度区间。

表1为基于电芯最高温度和最低温度制定的电池系统热管理控制策略。该策略包含三种模式:慢充模式、快充模式和放电模式;包含四种运行状态:加热的开启和关闭,液冷的开启和关闭。采用电芯最低温度确定加热的开启和关闭条件,采用电芯最高温度确定冷却的开启和关闭条件。

3仿真模型搭建与校核验证

本节主要阐述电池系统热管理仿真模型的搭建,以及仿真模型的校核和测试验证结果。

3.1电池系统热管理仿真模型搭建

搭建一维电池热管理系统仿真模型,采用实际的路谱工况数据,进行能耗的评估。电池热管理系统仿真模型包含:电芯单体模型、电池系统传热模型、热管理控制策略模型、能耗模型。

3.1.1电芯单体模型

本次研究搭建的电芯单体模型,是基于等效电路模型,可表征电芯的产热特性和电路特性。

等效电路模型中的相关参数可以利用HPPC测试数据进行辨识。本次研究对该电池系统的电芯单体进行HPPC测试,测试温度有10℃、25℃、35℃、45℃,基于以上测试数据搭建该电芯单体模型(图3),搭建完成后仿真模型与测试结果对比如图4所示。

3.1.2电池系统传热模型

电池系统热管理传热模型包含:系统压损模型、模组与冷板传热模型。

冷却系统采用口琴管方式,是由4个大冷板和1个小冷板并联组成(如图5),系统压损模型的搭建思路为三维仿真计算大冷板和小冷板流阻曲线(如图6),在一维仿真模型中直接采用压损件代替冷板,并将冷板流阻数据代入一维仿真的压损件。

模组与冷板传热模型采用热质量块模型,以模组为单位进行离散,并与电芯单体产热模型相关联。电芯热质量块模型计算的温度发送给电芯单体模型,电芯单体计算的发热功率发送给电芯热质量块模型。另外传热模型还考虑冷却液对流换热,以及箱体与空气的对流换热。

3.1.3热管理控制策略模型

基于第一节制定的热管理策略,搭建热管理控制策略仿真模型。以电芯最高温度、最低温度和运行模式作为输入条件,根据制冷/制热的开启/关闭时机,确定其开启/关闭输出。

3.1.4能耗模型

电池热管理系统能耗主要体现在:(1)水泵能耗;(2)空调系统能耗。能耗模型需几何整车冷却系统,包含空调系统、水泵等。

3.2电池系统热管理仿真模型校核

仿真模型校核:电池热管理系统仿真模型搭建完成后,为保证仿真模型计算的可靠性,需首先进行模型校核,校核关键点有系统压损模型、箱体与空气的对流换热、冷板与模组间的传导热阻。

3.2.1系统压损校核

系统压损模型校核:可以基于系统压损测试进行校核。测试条件为:入口流量15L/min,温度17.5℃,系统压损测试结果为36.26kPa,仿真模型计算的结果为36.23kPa。

3.2.2箱体与空气的对流换热校核

箱体与空气的对流换热校核分析:可以基于系统保温测试进行。系统保温测试的一般做法是,电池系统在不工作的条件下,电池系统具有一个较高的初始温度,与环境温度存在较大的温差,然后获取电芯温度随时间变化的情况;该结果主要表征了箱体与空气的对流换热情况,同时排除其他因素的干扰,适合箱体与空气对流换热的标定。

将测试中小冷板对应的两个模组的平均温度(T_x)和剩余模组的平均温度(T_d)作为仿真校核的目标参数。保温测试条件为:电池系统初始温度T_x=24℃、T_d=25.48℃,环境温度=−30℃,保温4h。仿真工况与测试条件保持一致。

仿真与测试结果对比如图7所示,两者温度变化趋势基本一致;测试过程最大温差为12.44℃,仿真过程最大温差为11.24℃,相差1.2℃。所以,箱体与空气的对流换热设定满足精度要求。

3.2.3冷板与模组间的传导热阻校核

冷板与模组间传导热阻校核可以基于低温加热工况进行。此处所述低温加热工况是指,电池系统在不工作的条件下,电池系统具有较低的初始温度,热管理系统对其进行加热,然后获取电芯温度随时间变化的情况;该结果主要表征了冷板与模组间的换热情况,同时减少其它因素的干扰,适合冷板与模组间传导热阻校核。

冷板与模组间热阻传导校核的测试工况为:电池系统初始温度T_max=−18℃、T_min=−19℃,冷却液入口流量=14.4L/min、入口温度=43.63℃;仿真工况为:电池系统初始温度=−18.5℃,冷却液入口流量=14.4L/min、入口温度=43.63℃。选取测试中的电芯最高温度(T_max)和最低温度(T_min)作为校核的目标参数。仿真结果与测试结果对比如图8所示,仿真与测试结果趋势基本一致,仿真结果平均温度与测试结果平均温度最大偏差1.21℃,主要是受测试最低温度影响,偏差可以接受。模组与冷板间的传导换热热阻设定满足精度要求。

3.3电池系统热管理仿真模型测试验证

为验证搭建的电池系统热管理仿真模型在计算充放电工况下的准确性,本小节对其进行测试验证。

为更全面的反应电池热管理系统仿真模型准确性,测试内容须能代表热管理系统关键的传热、产热特性。因此对测试提出三点要求:(1)测试需能代表电芯在产热时对电芯温度的影响;(2)测试须能代表冷却系统对电芯温度的影响;(3)测试须能代表环境温度对电芯温度的影响。

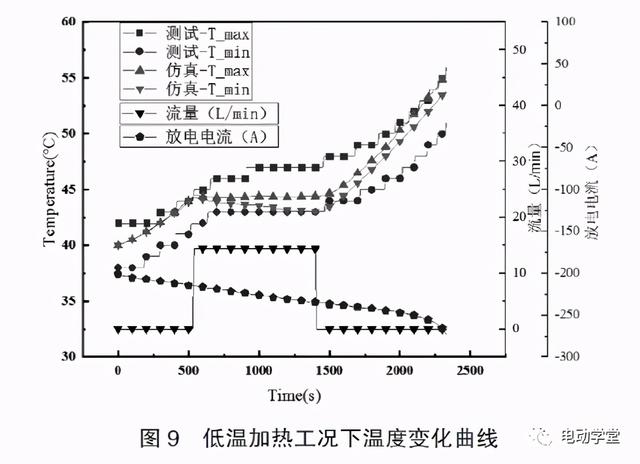

基于测试要求,对测试工况进行调整。最终测试工况如下:环境温度=40℃,电池系统初始温度T_max=42℃、T_min=38℃,冷却液入口温度=18.3℃,运行时流量为14.4L/min;测试过程中电池系统进行充放电,具体充放电电流如图14所示;测试过程中冷却系统至少运行一段时间,具体流量变化如图9所示。

基于测试工况,处理仿真模型边界。从图9中可以看出,冷却系统流量为0时,期间仿真-T_max(电池系统最高温度)和仿真-T_min(电池系统最低温度)逐渐增大,在测试-T_max

(电池系统最高温度)和测试-T_min(电池系统最低温度)之间,温升速率与测试结果基本一致,说明仿真模型在电芯产热时的自然散热计算结果与测试结果基本一致。

冷却系统工作时,仿真结果的最高最低温度处于测试结果的最高最低温度之间,温度变化趋势与测试结果一致,说明仿真模型在电芯产热时的液冷散热计算结果与测试结果较一致。

从仿真与测试结果的对比可以看出,本次研究所搭建的电池热管理系统仿真模型精度可靠,可以用来进行接下来的能耗评估和策略评价。

4能耗评估与策略评价

最后基于验证的仿真模型进行能耗评估与策略评价:相同工况下,从热管理能耗、恒温占比、温降速率三个维度对热管理策略进行对比;采用加权综合评价法[6]对比不同策略的优劣;主要优化参数有流量和目标水温。

4.1运行工况

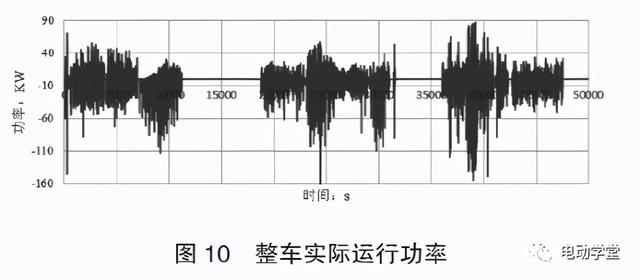

基于整车实际运行工况,才能更加直接地反映热管理的能耗。图10为某地区单日内实际运行工况的功率输出数据。

4.2不同冷却液入口温度对能耗的影响

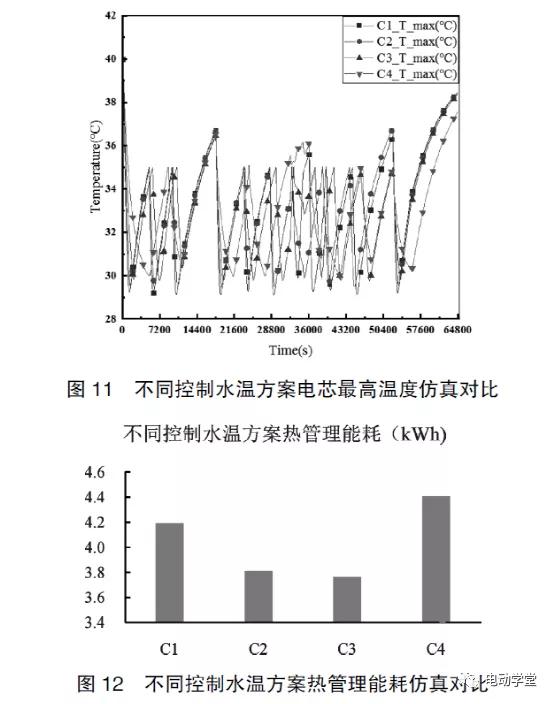

为研究不同冷却液入口温度对能耗的影响,设置不同控制水温,进行仿真分析。不同控制水温方案:入口控制水温=10℃,作为C1;入口控制水温=15℃,作为C2;入口控制水温=20℃,作为C3;入口控制水温=25℃,作为C4;仿真工况为:环境温度40℃,流量14L/min,运行工况如图10示。

图11为不同控制水温方案下电芯最高温度变化曲线;可以看出随着水温的升高,电芯最高温度温降速率越来越慢。图12为不同控制水温方案的热管理能耗仿真对比结果,所述热管理能耗是指电池系统用于热管理相关部件能耗总和,这里主要包括空调和水泵的能耗。从图11可以看出,随着控制水温的增大,热管理能耗呈先降低后增大的趋势;根据该趋势,热管理能耗应该存在一个最低值;可预计热管理能耗最低时,控制水温在18℃左右。仿真结果分析表明,热管理能耗与控制水温并不是简单的线性关系,受水泵运行时间的影响,控制水温过高时,热管理能耗也会增加;其中主要原因是:控制水温较高时,与电芯本体建立的温差较小,导致散热效率很低。所以,在热管理控制策略设计时,控制水温过高或者过低都会导致热管理能耗的增加,控制水温存在最优解。

4.3不同冷却液流量对能耗的影响

为研究不同冷却液入口流量对能耗的影响,设置不同控制流量,进行仿真分析。不同控制流量方案:入口控制流量=5.6L/min,作为F1;入口控制流量=9.5L/min,作为F2;入口控制流量=14L/min,作为F3;入口控制流量=18.7L/min,作为F4;仿真工况为:环境温度40℃,入口水温18℃,运行工况如图10所示。

图13为不同控制流量方案下电芯最高温度变化曲线;总体相差不明显。图14为不同控制流量方案的热管理能耗仿真对比结果。从图14可以看出,随着控制流量的增大,热管理能耗呈增大的趋势;而且,F2、F3和F4方案电芯最高温度变化曲线差异不大(如图)。仿真结果分析表明,在一定范围内,热管理能耗随流量的增大而增大,其中主要原因是:流量越大,水泵运行消耗的能量就越大。但是,不能单纯的依靠能耗来确定流量的大小,流量的大小还会影响系统温差等性能。

4.4策略评价

采用加权综合评价法对不同控制水温方案进行评价,评价指标有热管理能耗、恒温占比、温降速率三个维度,以此判断策略的优劣。

评价方案有不同冷却液温度方案:C1、C2、C3和C4;另外,4.3小节中的F3方案的流量与C1、C2、C3和C4相同,其冷却液入口温度为18℃,可以一起进行评价。

表2为各方案不同评价指标仿真结果,从表中可以看出F3方案热管理能耗最低,C3方案恒温占比最高,C1方案温降速率最快。

表3为各方案不同评价指标的评价值,评价值计算方法:热管理能耗各方案最高值对应的评价值为0.6,最低值对应的评价值为0.9;恒温占比、温降速率各方案最低值对应的评价值为0.6,最高值对应的评价值为0.9。其他方案的评价值根据线性计算的方法(如各指标最高值和最低值对应的平均值为0.75),计算各方案评价值。

综合评价中各指标权重占比为:热管理能耗、恒温占比和温降速率为0.2、0.5和0.3,基于此各方案的综合评价值计算结果如表4所示。从表中可以看出,C2方案综合评价值最高,该方案控制水温为20℃。

5总结

电池热管理系统能够充分改善电池组性能,同样需要搭配特定控制策略,合适的控制策略对于提高整车的能量利用效率具有重要意义。

本文基于验证的仿真模型进行能耗与策略评估。结果表明控制水温过高或者过低都会导致热管理能耗的增加,控制水温存在最优解;控制流量在一定范围内,热管理能耗随流量的增大而增大。另外,本文基于热管理能耗、恒温占比、温降速率三个性能指标,采用加权综合评价法评价不同水温策略的优劣;针对本文研究的热管理系统,不同水温策略方案对比表明控制水温为20℃时,其综合性能评价值最高。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com