科普冷作模具钢skd11是什么材料(深冷处理后SKD11钢组织与冲击磨料磨损机理研究)

摘 要 利用金相显微镜、扫描电子显微镜、硬度计和冲击试验机观察并测试了淬火 深冷处理 回火处理(简称“深冷处理”)后SKD11钢的显微组织、硬度和冲击性能,利用MLD-10型动载荷磨损试验机测试了该工艺下SKD11钢的冲击磨料磨损性能,并对冲击磨料磨损的机理进行了分析。研究结果表明:深冷处理后SKD11钢的组织由隐晶马氏体、残余奥氏体和不同种类的碳化物组成,碳化物包括共晶碳化物、未熔碳化物和点状碳化物。深冷处理SKD11钢的硬度为59.2 HRC,无缺口试样的冲击功约为16 J。在冲击磨料磨损试验中,深冷处理的SKD11钢磨损量随磨损时间近似呈线性增加,在所研究的磨损时间内,深冷处理后SKD11钢前期的磨损机理主要为微观切削磨损和多次塑性变形磨损,后期的磨损机理主要为应变疲劳磨损。

关键词 SKD11钢;深冷处理;显微组织;冲击韧性;冲击磨料磨损

0 引 言

磨损、断裂和塑性变形是模具失效的3种主要形式,其中磨损在模具失效中所占的比例最大[1],而在磨损过程中磨粒磨损是最常见的磨损形式,冲击磨料磨损是磨粒磨损中的一种特殊形式,冲击磨料磨损过程中既存在冲锤的冲击作用,又存在磨粒的磨损作用,为了提高模具钢的抗冲击磨料磨损性能,从模具零件表面改性[2]、成分调整[3]、热处理工艺改进[4]等方面进行了探索,研究表明采用深冷处理可以提高模具钢的耐磨性[5]。

以重载场合中常用的SKD11钢为研究对象,分析深冷处理工艺SKD11钢的组织与其冲击磨料磨损性能之间的关系,并探索SKD11钢在冲击磨料磨损工况下的磨损机理,为SKD11钢的实际使用提供依据。

1 试验材料及方法

试验使用的SKD11钢化学成分如表1所示,其原板材尺寸为220 mm×60 mm×10 mm,试验前对原试样进行淬火 深冷处理 回火处理(简称“深冷处理”),其热处理工艺为:先将试样放入ZKL-06010型双室油气淬真空炉中进行真空处理,真空度为2.5 Pa,在700~750 ℃预热1 h,再加热至1 010 ℃后保温1 h,油淬后立即放入温度为-80~-70 ℃的SL-600型深冷罐中,保持4 h后取出试样使其自然冷却到室温,再进行200 ℃的回火处理[6]。

表1 SKD11钢的化学成分 ( 质量分数 )

利用线切割机切割10 mm×10 mm×30 mm的试样,采用zeiss金相显微镜观察深冷处理后试样的金相组织,采用HRSS-150型表面洛氏硬度计在待测试样表面上选择5个不同点进行硬度值的测量,取平均值为最终硬度值。

冲击试验试样尺寸按照GB/T 229—1984标准,采用线切割机切割10 mm×10 mm×55 mm的无缺口试样,为保证试验结果的准确性,取3个试样冲击功的平均值作为最终冲击功[7]。

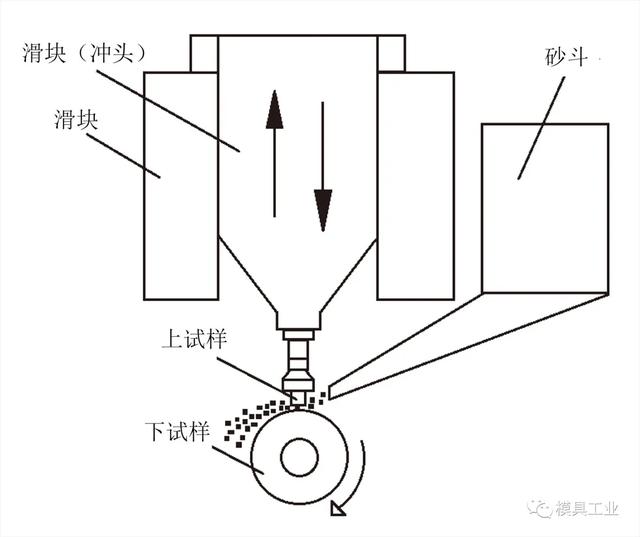

冲击磨料磨损试验在图1所示的MLD-10型动载荷磨损试验机上进行,上试样为深冷处理后的SKD11钢,尺寸为10 mm×10 mm×30 mm,下试样为环状的GCr15钢,硬度为62 HRC,磨料为400目的棕刚玉砂,试验所用冲击功为4.5 J,试验机的冲击频率为60次/min[6]。试验中,冲击锤往复式自由落体,驱动试样撞击试样环表面,磨料从试样旁边的砂桶流入,并对上、下试样表面进行冲刷。利用精度为0.1 mg的电子天平分别测量试样在2、4、6、8、10 h磨损前后的质量,采用扫描电镜(SEM)观察SKD11钢深冷处理后的组织、断口微观特征及冲击磨料磨损后的表面形貌。

图1 MLD-10型冲击磨损试验机

2 SKD11钢深冷处理后的组织及性能分析

2.1 SKD11钢深冷处理后的组织分析

图2所示为SKD11钢深冷处理后的低倍金相组织及高倍SEM形貌。从图2(a)可以看出,SKD11钢的组织中存在两类碳化物:一类为不规则形状的白色块状碳化物;另一类为细小的圆球状碳化物,根据表1中SKD11钢的碳含量和合金元素含量可知,该钢属于莱氏体钢,因此在生产过程中需要多次改锻,以打碎其中的大尺寸碳化物,这种碳化物被击碎后以不规则的形状存在于钢中,经过锻造后,该钢需要进行球化退火,以消除锻造应力,同时为淬火做准备,球化退火的过程中小尺寸碳化物转变为球状,而大尺寸碳化物仍保留。淬火过程中,只有部分碳化物溶入了奥氏体中,因此从图2(a)的金相组织上观察到了球状和不规则形状的两类碳化物。从SEM形貌可以看出,SKD11钢经过深冷处理后的基体为细针状的隐晶马氏体和残余奥氏体,碳化物分布在基体上,同时表面出现一些极其细小的点状碳化物。

图2 SKD11钢深冷处理后金相组织及SEM形貌

为进一步掌握深冷处理后不同种类的碳化物元素组成及各自所占的比例,对试样中的碳化物进行能谱分析。从图3可以看出,球状和条状碳化物中均含有C 、Fe、Cr、V4种元素,在点状碳化物中没有V元素,根据表2中各元素的原子百分比可以推算出球状和条状碳化物中可能为Cr7C3、VC、 (Fe,Cr)3C,点状碳化物为Cr7C3、(Fe,Cr)7C3。

图3 深冷处理的SKD11钢中碳化物能谱

表2 深冷处理试样碳化物能谱分析(EDS)结果

2.2 SKD11钢深冷处理后的冲击性能及断口形貌 分析

表3所示为SKD11钢深冷处理后冲击断裂时3个试样所测得的冲击功,从平均值可以看出,深冷处理后SKD11钢断裂时的冲击吸收功较低,这是因为SKD11钢中马氏体基体及周围的碳化物颗粒过多,使晶粒内部和晶界应力的平衡受到影响,降低了SKD11钢在冲击过程中所吸收的能量。为进一步分析SKD11钢试样在深冷处理后的断裂机理,对其进行了SEM断口形貌观察,从图4断口形貌可以看出,断面上存在较大面积且大小不等的解理面,解理面呈小型凹盆状分布,而撕裂棱和韧窝所占比例小,因此可以确定SKD11钢的冲击断裂形式为准解理断裂。

表3 深冷处理后SKD11钢的冲击功 ( J )

图4 深冷处理SKD11钢冲击断口的SEM形貌

2.3 SKD11钢深冷处理后的冲击磨料磨损结果及 机理分析

图5所示为SKD11钢深冷处理后的试样冲击磨料磨损量与磨损时间的关系曲线。冲击功为4.5 J时,在所研究的磨损时间内,试样的磨损量与磨损时间成正比,但在6 h后曲线斜率稍有增大。这意味着试样在承受冲击磨料磨损的过程中,在不同阶段其磨损机理可能发生变化。

图5 深冷处理SKD11钢冲击磨料磨损量曲线

为了更深入分析SKD11钢深冷处理后的冲击磨料磨损机理,需进一步观察磨损面的微观形貌。图6所示为深冷处理后SKD11钢冲击磨料磨损4 h后磨损面的SEM形貌,从图6(a)可以看出,试样磨损面上存在箭头所示的硬质相凸出现象,同时存在硬质相断裂的解理面[8],这种形貌的出现是由于SKD11钢中块状和球状碳化物阻止了显微切削和塑性变形,产生了“浮雕”形貌,而大块的共晶碳化物由于脆性大而发生断裂,出现图6(a)所示的光滑解理面。

图6 SKD11钢深冷处理后冲击磨料磨损4 h的磨损面SEM形貌

从图6(b)可以看出,在犁沟的沟底处存在较大且不规则的塑性变形,而犁沟两侧的材料被推向两边,但是未脱离基体,这种被推向两侧和前端而不产生切屑的体积被称为犁皱[9],如图6(b)中圆圈所示。所用的棕刚玉颗粒莫氏硬度在9.2~9.5在冲击磨粒磨损的过程中,SKD11钢深冷处理后的硬度平均值为59.2 HRC,因此在冲击磨料磨损的过程中,一方面硬的棕刚玉颗粒在冲击力的作用下可能会压入SKD11钢试样表面,另一方面磨料可能沿着试样表面做切向移动,形成犁沟,进而产生切屑。当后续的磨料多次通过同一点时,会造成更多的材料被推向犁沟的两侧或前端,形成犁皱,在受到随后的磨粒作用时,沟底的材料可能再次发生犁沟变形,被推向两边的突起部分可能会被压平或继续堆积,如此反复塑性变形,最终导致材料发生加工硬化或其他强化作用下导致剥落而成为磨屑[8]。因此,SKD11钢深冷处理后在较短时间内的磨损机理为微观切削磨损和多次塑性变形磨损。

图7所示为SKD11钢深冷处理后冲击磨料磨损8 h后SEM形貌,从图7可以看出,此时磨损面局部存在箭头和圆圈所示的犁皱、凿削痕迹以及表面裂纹,但是犁皱、凿削所占的比例不大,磨损面上主要存在表层材料剥落后留下的剥落坑。这种剥落坑的形成是因为磨粒在冲击力的作用下,使表面留下冲击痕,表面金属在冲击磨粒反复作用下急剧变形硬化并产生裂纹,最终导致剥落形成磨屑,这种反复塑性变形引起的磨损称为应变疲劳磨损[10]。因此,SKD11钢深冷处理后的冲击磨料磨损机理后期主要为应变疲劳磨损。

图7 SKD11钢深冷处理后冲击磨料磨损8 h的磨损面SEM形貌

3 结束语

经过试验分析,SKD11钢深冷处理后的组织由隐晶回火马氏体、碳化物和残余奥氏体组成,碳化物中存在不规则的共晶碳化物、球状的未熔碳化物以及颗粒状的碳化物;SKD11钢深冷处理后的平均硬度为59.2 HRC,常温下无缺口试样的冲击功约为16 J,冲击断裂的方式为准解理断裂;在冲击功为4.5 J下,在所研究的磨损时间内,SKD11钢深冷处理后的磨损量与磨损时间成正比,在较短时间内的磨损机理为微观切削磨损和多次塑性变形磨损,后期的冲击磨料磨损机理主要为应变疲劳磨损。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com