钣金设计需要哪些技巧(钣金结构设计注意事项)

关注:技术工程师engineer,有更多有趣、有用的资料!

1. 零件结构设计尽量避免死边设计(见下图一),如一定要考虑死边设计,应设计成有一定缝隙的死边,不要拍死(见下图二).

零件如设计有死边,在电镀与喷涂前处理过程中,因渗入死边内的一些酸碱等溶液无法顺利流出而置流在死边内,此对电镀与喷涂质量存在很大的安全隐患.

铝板压死边一般都会在折压死边处根据不同板厚与材质会出现不同程度的裂纹,一般板厚越厚, 铝板材质越硬,裂纹倾向越严重,因此在结构设计上尽量被免在铝板上进行死边设计.

2. 许多零件结构上设计有作紧固用的凸包,针对此类凸包应根据不同规格的螺钉而制定出一系列规格的标准凸包.

相同作用的凸包由于不同设计者在设计不同产品零件时因未有标准的规格可选用,因此其设计出凸包都会不同程度的差异,因而造成实际加工时要设计不同的凸包模成型,这会造成资源的浪费,如事先定好一系列规格的凸包,从而设计出一系列规格的五金冲模或数控冲模,降低产品加工投资费用,特别是利用数控冲模实现加工,生产效率会提高数倍.

下面两个简图很典型地说明统一标准的必要,图一是华为19"机柜后门板M6面板螺钉装配用凸包结构,图二是华为无线BTS系列机柜后门板M6面板螺钉装配用凸包结构,

图一 图二

3. 定位与绑线用的撕裂结构,应根据板厚不同而制定处一系列的撕裂结构,如撕裂结构归一,可用数控模具成型,简化加工工艺.

在华为产品中撕裂结构的不规范,在很大程度上影响生厂加工,且撕裂尺寸参差不齐,造成撕裂模具的多样化.

撕裂结构的不规范主要表现在如下两个方面:①. 撕裂结构的跨度尺寸太小;②撕裂结构太高,如设计时不考虑这两个因素,模具成型后的撕裂结构都会产生断裂不良.

具体撕裂跨度与撕裂高度数据与板材材质与厚度有很大关联,这需试验测试后才能定出可靠数据.

4. 零件结构应从加工精度易保证角度考虑尽可能简单,避免设计的零件折弯刀数太多

目前华为大部分产品零部件结构复杂,折弯次数多,加工累积负差大,产品质量不稳定与产品结构复杂有很大关联的.

华为产品中类似此种折弯次数多结构复杂很多,又如BTS系列数款机柜侧板完成深度方向就有13次折弯之多

5. 零件结构设计应考虑折弯成型工艺能否达到,零件上一些大孔特征折弯折弯后变形是否可允收,应在设计图面上明确标注.

板厚不同,相应的最小也不相同,所选用折弯下槽也不一样

②. 折弯成型折边最小尺寸与最大尺寸经验值,请参照下表数据:

③.关于零件结构上设计的一些大孔折弯成型会产生变形,应在图面上标识出是否允收,如变形允许,加工后可不作特殊处理,如不允许变形,须改变加工工序,采取成型前加工为小孔,成型后再扩孔或用模具冲孔,如不在图面上明确标出变形是否允许,在加工时都按增加工工序来处理,这会造成加工成本高。 下图为本司一个客户(日本)产品图面的规范标注,请参考

6. 局部喷涂零部件为能使作业明确,除用双点划线圈定喷涂保护区外,还应在此保护区域内填充剖切线,同时如局部喷涂太小在视图中无法显示应要放大标示。

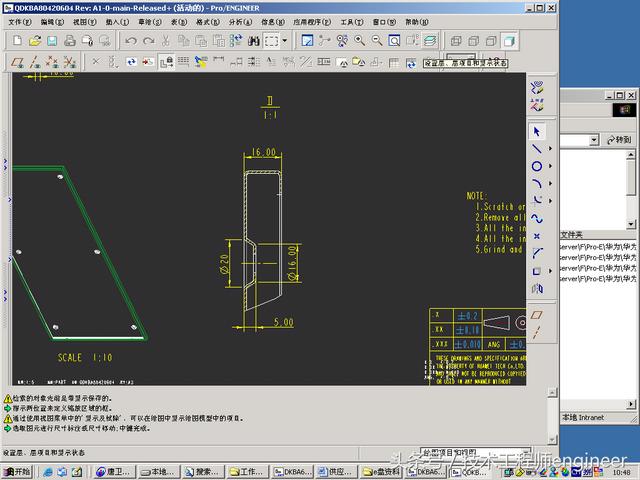

下图为华为DKBA8.030.1210喷涂保护区域(双点划线线区)

7. 零件设计时应考虑表面处理(如电镀,氧化,烤漆等)掉挂工艺孔,深腔与零件死角部位要设计漏水工艺孔.

①. 电镀,氧化,烤漆等掉挂工艺孔对生产效率与表面处理质量容易保证,如不考虑掉挂工艺孔,零件无法上线作表面处理.

特别在设计一些大零件时,如立柱,门板等, 表面处理掉挂工艺孔的设计考虑尤为重要

②.深腔零件与零件死角部位设计漏水工艺孔,在表面处理过程中不会因死角处溶液流动不顺畅而影响表面处理质量,此问题在电镀与氧化工艺影响很大.

8. 零件设计时应考虑在不锈钢件上压铆螺母(柱),螺钉等应不能用普通的

压铆螺母(柱),螺钉,即CLS系列,而应采用PEM标准上专为不锈钢件上压铆而

设计的压铆螺母(柱),螺钉.

①.不锈钢件上压铆螺母采用PEM标准的SP系列

②. 不锈钢件上压铆螺柱采用PEM标准的SO4系列(半螺纹,通孔)与BSO4系列(半螺纹,不通孔)

③. 不锈钢件上压铆螺钉采用PEM标准的FH4系列

④.零件结构上的压铆螺柱如设计要求使用全螺纹应选用SOO系列(鸿益进)或在图面上标注全螺纹(螺柱长度>8mm).

9. 在产品结构设计中尽量使零件结构中心对称,如在设计上无法达到中心对称,应在结构上考虑增加一些防呆设计.

在华为产品中螺母条非中心对称很普遍,一些螺母孔位偏离中心只有1mm以下,而在结构设计未有防呆设计,对生产加工与装配带来品质困惑.如在结构设计时考虑防呆,在螺母条一端倒角或开一缺口,并在总装图上作技术提示(防呆结构装配后在何端).

下面有一实例,请参考.

未设计防呆结构

一端增加半圆缺口

一端增加倒角

10. 各零件间的装配与装配工艺过孔设计时不能忽略;

①.结构设计时应考虑各零件间要求装配紧固件能顺利紧固,如未考虑会严重影响生产效率,且装配过程中因不能正常装配,会带来一些不应有的质量不良,如表面划伤.

②.各零件间装配过孔是不能缺少,在设计时一定要考虑,这直接影响到各零件间能不能装配.

10. 拉铆件的结构设计要考虑拉铆作业的条件,避免在封闭型空间设计拉铆结构。

下面是华为设计的零部件拉铆组合结构是很典型的封闭型空间铆合

如将其结构按如下图示方案就可实现拉铆作业。

11. 目前华为对机柜外形尺寸控制有严格要求,必须控制外形尺寸在图标公称尺寸内,但在结构设计时存在有如下几个方面的缺限:

①.总装图中未有公差要求;

②. 各零件结构设计时未标注公差;

③.在结构设计时各装配零件间未留装配间隙,基本上在设计时都是零对零的间隙;

④.各零件结构设计时未考虑喷涂膜厚;

⑤.各零件结构复杂(BTS系列机柜的左右侧板),折弯成型困难,加工累积误差大。

11. 死边离折弯边不能太近,不然无法下折弯刀具与模具成型.

一般死边离折边底面的最小距离H:

H>=R 3T

12. 面膜外形四角不应设计成尖角,因其粘贴在工件上后很容易在四角尖角处受力翘起不良

13. 一般小于1.5mm厚的板料不能用≥M3以上的沉头螺钉

特殊情况一定需要时要采取让沉头螺钉头不露出表面的措施,列如加大过孔并且与对应装配关系的螺纹孔倒角加大.

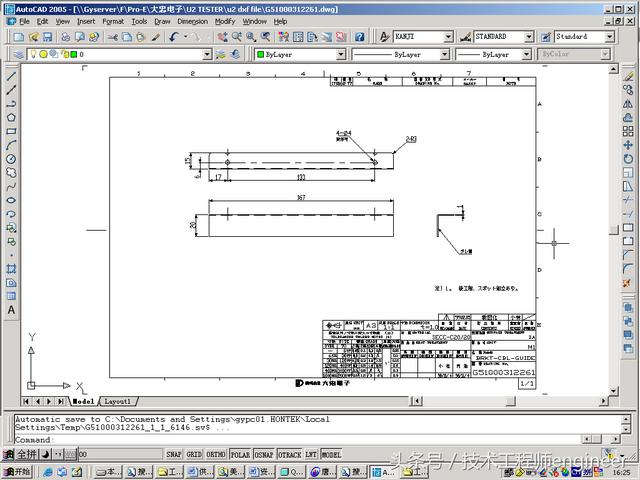

图一

图二

此零件为华为DKBA4.104.1024插箱滑道,该零件深度方向共有八次折弯,折弯加工时累积误差大,加工精度很难保怔,而此滑道深度方向尺寸相互关联太大,精度要求很高

图面明确标识出图示¢4孔折弯后变形允许

此孔为M3螺纹孔

M3压铆螺母

左图例为BTS312机柜上一零件,其图号为DKBA8.048.4526, 其结构设计时未考虑掉挂工艺孔,给表面处理带来困难

立柱与围框装配时此两个螺紧固不易,严重影响生产效率

图示两个螺钉因底架折边的影响,造成装配不易

如在箭头所指折边装配螺钉对应部位设计让位缺口,装配时就可用螺丝批垂直紧固螺钉,生产效率会提升数倍,

为避免翘起应在四角设设计圆弧过度

此排拉钉设计在滑道与斜板形成的封闭空间内

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com