pcb制作规范(PCB设计规范持续更新三)

[1] 可自动化加工的PCB尺寸范围

图表 9‑1 PCB尺寸图示

图表 9‑2 PCB可自动化加工限制

注:单板长宽比要求X/Y≤2

9.2 拼版设计[2] 『建议』当PCB的单元板尺寸<80mm*80mm时,建议做拼版。

A. 拼板尺寸:长度L=100mm~400mm,宽度W=70mm~400mm。

B. 推荐使用的拼版方式有三种:同方向拼版,中心对称拼版,镜像对称拼版。

C.同方向拼版

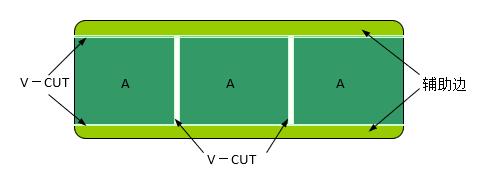

C.1 规则单元板采用V-CUT拼版。

图表 9‑3规则单元板拼版图示

C.2 同方向拼版:不规则单元板为当PCB单元板的外形不规则或有元件超过板边时,可采用铣槽加V-CUT的方式。

图表 9‑4不规则单元板拼版图示

D. 中心对称拼版

D.1 中心对称拼版适用于两块形状较不规则的PCB,将不规则形状的一边相对放置中间,使拼版后形状变为规则。不规则形状的PCB对称,中间必须开铣槽才能分离两个单元板,如果拼版产生较大的变形时,可以考虑在拼版间加辅助块(用邮票孔连接)

图表 9‑5 拼版紧固辅助图示

D.2 有金手指的插卡板,需将其对拼,将其金手指朝外,以方便镀金。

图表 9‑6金手指拼版推荐方式

E. 镜像对称拼版

注:单元板正反面SMD都满足背面过回流焊焊接要求时,可采用镜像对称拼版。镜像对称拼版需满足PCB光绘的正负片对称分布。以4层板为例:若其中第2层为电源/地的负片,则与其对称的第3层也必须为负片,否则不能采用镜像对称拼版。采用镜像对称拼版后,辅助边的基准点必须满足翻转后重合的要求。

图表 9‑7镜像对称拼版图示

F. 若PCB要经过回流焊和波峰焊工艺,且单元板板宽尺寸>60.0mm,在垂直传送边的方向上拼版数量不应超过2。如果单元板尺寸很小时,在垂直传送边的方向拼版数量可以超过3,但垂直于单板传送方向的总宽度不能超过150.0mm,且需要在生产时增加辅助工装夹具以防止单板变形。

图表 9‑8拼版数量图示

G. 拼版的基准点

G.1 外形/大小:直径为1.0mm实心圆。阻焊开窗:圆心为基准点圆心,直径为2.0mm圆形区域。保护铜环:中心为基准点圆心,对边距离为3.0mm的八边形铜环。

图表 9‑9 拼板的基准点图示

G.2 拼版基准点放置在辅助边上并呈“L”形分布,基准点距板边距离≥6.0mm,基准点之间尽量远离,具体见下图所示。采用镜像对称拼版时,辅助边上的基准点需要满足翻转后重合的要求。

图表 9‑10拼板基准点的位置图示

1.3 自动插件设计[3] PCB变形允许范围

图表 9‑11 PCB变形允许范围图示

[4] 机插盲区为下图画有剖线的区域所示,如该部分确需布件,需采用手工插件。

图表 9‑12 机插盲区图示

[5] 边沿若要开口,其开口宽度不要超过 3mm,深度不要超过 30mm。开口与附近边角的距离要大于 35mm;同一边上不要超过 5 个开口;尽量避免在长边上开口;

图表 9‑13 边沿开口限制图示

[6] 为防止工装、夹具等损伤印制板边沿的印制线,印制板边沿3mm范围内禁布宽度1mm以下的走线。

[7] 元件密度:PCB 上元件密度越大,自插机走位越小,因此效率越高。但是,元件密度过大插件时会打伤打断邻近元件,损坏刀具。

A. 卧插元件之间最大密度:

水平和垂直都平行的布件, 各元件之间本体距离≥ 0.2mm;插件孔之间的距离≥ 3mm;

水平或垂直在同一线上布件,相邻插件孔之间的距离≥ 3mm;

水平或垂直在同一平行线上布件,本体和相邻插件孔距离≥ 1.8mm;

其它布件注意该元件插件孔离周围元件本体的垂直距离≥ 2.4mm,两插件孔的距离≥ 3.0mm。

图表 9‑14卧插元件之间最大密度

B. 卧插元件与贴装元件之间的密度:

元件本体、元件引脚与贴装元件最小距离为3mm,零件脚弯曲度数:15-45 度(可调)。

图表 9‑15卧插元件与贴片元件之间间距

C. 立插元件之间及与卧插元件之间的最大密度:

立插元件的排布应考虑已卧插的元件对立插元件的影响,还应避免立插元件引脚向外成形时可能造成的相邻元件引脚连焊(直接相碰或过波峰焊时挂锡)。

图表 9‑16 立插元件的影响

注:相邻立插元件本体(包括引脚)之间的最小距离应不小于1mm;插件孔和相邻的元件本体距离应不小于3mm;立插元件与卧插元件之间应有适当的间距,立插元件插件孔和相邻的卧插元件本体距离不小于2.0mm,如该两插件孔在同一水平上,则要求距离不小于2.5mm,该两元件本体和本体之间的距离不小于0.5mm。

图表 9‑17 立插元件之间及与卧插元件之间的最大密度

D. 立插元件与SMT元件之间的最大密度:

由于立式插件机的元件剪断弯脚部件在进行立式插件时会与PCB的正反面有较近的距离,因此对正反面的 SMT 元件与立式元件孔的距离要求如下:

图表 9‑18立插元件与SMT元件之间最大密度要求图示

①(W)4mm ×(L)9mm 的范围内不可有 SMT 元件。

②(W)10mm ×(L)16mm 的范围内不可有高度大于1mm的SMT元件。

③(W)13mm ×(L)22mm 的范围内不可有高度大于5mm的SMT元件。

[8]卧插元件孔偏斜范围:PCB 在布直插元件时,各元件插件孔尽量和PCB板边垂直或平行(0°/90°);如确认需偏斜时,注意两元件插件孔平行的最小距离应小于0.05mm

图表 9‑19卧插元件孔偏斜范围

9.4 辅助边与辅助块[9] 辅助边与辅助块设计

A.元件布局不能满足传送边宽度要求(板边5mm禁布区)时,应采用加辅助边的方法(建议10mm)。

图表 9‑20 辅助边图示

B.PCB板边有缺角或不规则的形状时,应加辅助块补齐。

图表 9‑21 辅助块图示

C. 板边和板内空缺处理:当板边有缺口,或板内有大于35mm*35mm的空缺时,建议在缺口增加辅助块,以便SMT和波峰焊设备加工。辅助块与PCB的连接一般采用铣槽+邮票孔的方式。

图表 9‑22 空缺处理图示

[10]铣槽和邮票孔:推荐铣槽的宽度为2mm。铣槽常用于单元板之间需留有一定距离的情况,邮票孔的孔间距为1.5mm,两组邮票孔之间推荐距离为50mm。

图表9-23铣槽和邮票孔

[11] V-CUT工艺

A. 当板与板之间为直线连接,边缘平整且不影响元件安装的PCB可用此种连接。V-CUT为直通型,不能在中间转弯。

B. V-CUT设计要求的PCB推荐的板厚≤3.0mm。于最小有效厚度的限制,对厚度小于1.2mm 的板,不宜采用V 槽拼板方式,如需加工V型槽,必须在加工单上说明V型槽加工要求。

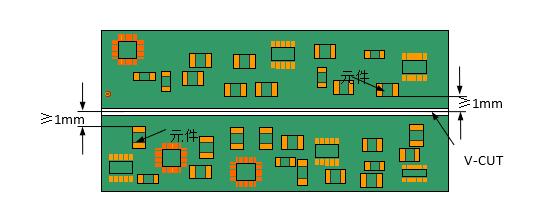

C. V-CUT线两面(TOP和BOTTOM面)要求各保留不小于1mm的元件禁布区,以避免分板时损坏元件。

图表 9‑24 V-CUT分板PCB禁布图示

D. V-CUT板厚设计要求

图表 9‑25 V-CUT板厚设计要求

E.V-CUT的边缘到线路(或焊盘)边缘的安全距离“S”,以防止线路损伤或露铜,一般要求S≥0.3mm。如图4所示。

图表 9‑26 V-CUT与PCB边缘线路或焊盘间距

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com