全棉府绸的染整损耗 涤粘单纱府绸偶发性条干不匀的控制

来源/《棉纺织技术》

作者/高显珠 李秀清

采编/棉纺织技术新传媒-Cindy

摘要

探讨涤粘单纱府绸偶发性条干不匀的控制途径。分析了并条、粗纱、细纱工序几种偶发性条干问题的特征、危害、产生原因及解决措施。通过改造并条压力棒,调整粗纱下胶圈规格,解决并粗细工序胶辊弯曲、表面损伤等问题,细纱选用碳纤上销等措施,结果取得显著的防控效果,使29 tex单纱府绸布面偶发性条干不匀疵布大幅度减少。认为,加强纺纱设备特别是并粗细设备维护,保证机械设备状态完好;加强运转操作管理和新工的培训工作,严格执行操作法;建立生产线固定供应制度、各工序质量把关卡疵制度、半成品和成品定期检测制度,形成有效的质量信息反馈体系,及时追踪分析,查明原因,采取措施,可使涤粘纱品种布面偶发性条干不匀问题得到有效预防和控制。

关键词

偶发性条干不匀;压力棒;胶辊;罗拉抖动;细纱上销

偶发性条干不匀是指发生几率较小,但对织物影响较大,常会造成织物疵点的条干不匀。我公司常年生产T/R 70/30 29 tex单纱府绸,由于是单纱织造,因此布面的成纱条干不匀更易显现。因并条机、粗纱机设备运转不良而产生的大面积规律性长条干疵布,以及细纱机单锭状态不良而产生的条干疵布,我们统称为偶发性条干疵布。我公司该类疵布出现频率较高,给公司造成了较大的经济损失,尤其当并条和粗纱出现严重条干不匀时,它来势迅猛,不易防堵,涉及范围广,产生大量疵布。为杜绝或减少偶发性条干的产生,减少经济损失,我们对此生产线的并条机、粗纱机、细纱机的设备状况进行彻底排查,从挡车工的操作、生产环境、工艺小部件、胶辊状态等方面进行试验分析,采取了有效措施,取得了较好的效果。

1 并条偶发性条干的控制

1.1 并条压力棒放错

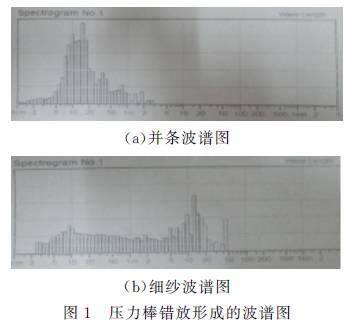

我公司现使用的是FA306型与FA302型并条机,均为三上三下压力棒加导向上罗拉牵伸形式。压力棒在主牵伸区内,使棉网形成曲线通道,起到扩展钳口摩擦力界及缩短纤维浮游区长度的作用。可加强对浮游纤维的控制,提高条干均匀度。压力棒采用圆弧形防尘设计,正确放置时是弧面下压接触到棉网,而如果错放即反放,那么接触到棉网的是平面与弧面的交接处,对条干破坏相当严重,其波谱图如图1所示。

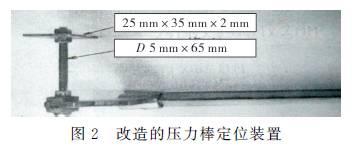

可以看出,图1(a)并条波谱图中存在严重的牵伸波,图1(b)细纱波谱图中10 m~20 m区间形成明显的牵伸波。经对比测试,正常并条条干 CV值3.2%,所纺细纱条干 CV 值10.85%,细节 0个/km ,粗节8个/km,棉结13个/km;问题纱并条条干 CV 值6.9%,所纺细纱条干 CV 值 16.53% ,细节5个/km,粗节22个/km,棉结 12个/km 。熟条和细纱条干质量明显恶化,织成的布均为疵品。我公司虽制定了检查考核办法,但由于压力棒的正面与反面的两端形状上没有分别,正放与反放只是靠压力棒的平面与弧面来区分,因此在视觉上极易混淆,难以杜绝偶尔放错的情况,平均每年都会出现2次~3次。为彻底解决这一问题,我们对压力棒进行了改造,加装了一个定位装置,如图2所示。

在压力棒的两端分别加上长65 mm的螺栓,在螺栓另一端加上规格为25 mm×35 mm厚 2 mm 镀锌钢板。改造后,螺栓与镀锌钢板只能镶嵌在第三、四根罗拉槽内,错放则装不上,因而彻底杜绝了错放问题。该装置仅起压力棒正反向定位作用,对并条条干 CV 值没有影响,因为压力棒下压棉网的深浅仍然靠调节环的大小来调节。虽然对压力棒的改造很简单,但却解决了大问题,我公司48台并条机96根压力棒已经全部进行了改造,彻底解决了压力棒易放错的问题,完全杜绝了因压力棒放错而产生的条干不匀问题,效果非常好。

1.2 并条胶辊弯曲

并条胶辊是并条机主要牵伸部件,它的质量好坏与并条条干质量息息相关,特别是前胶辊和中胶辊最为关键。并条胶辊弯曲是产生并条条干问题的主要因素之一。我们公司地处东北辽宁地区,冬季室内温度低,在17 ℃~18 ℃。又因我公司所纺的产品是涤粘化学纤维,极易产生静电。每当交接班开车时,由于机台停止运转了一段时间,胶辊表面温度降低,缠绕胶辊现象非常严重。胶辊缠绕严重时胶辊会变形弯曲,如果挡车工没有及时发现,所产生的并条条干问题纱会流入下工序,对质量造成严重影响。

为此,我们采取了以下几点措施:一是制作一个保温箱,每当停台超过20 min时,便将并条机前、中胶辊放入保温箱中,箱中温度始终保持在35 ℃左右,开机时取出使用,效果非常好;二是将前胶辊的自停触点距离由原1.5 mm调整为1 mm,以保证一旦出现缠胶辊、缠罗拉就能够迅速停车,以防止缠绕过度而造成胶辊弯曲;三是要求挡车工每当处理完缠胶辊、罗拉再开车时,一定要认真检查胶辊是否弯曲、变形,确认没有异常后方可开车生产。采取了上述措施之后,由于胶辊弯曲而产生的并条条干问题得到有效控制,效果非常显著。

2 粗纱偶发性条干不匀的控制

2.1 粗纱机中罗拉抖动

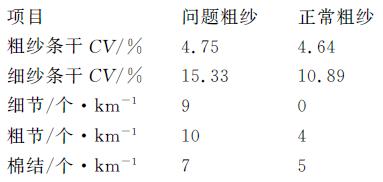

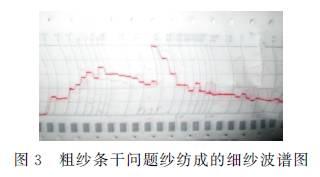

我公司FA401型与A456G型粗纱机的牵伸形式分别为三上三下双短胶圈牵伸与三上三下长短胶圈牵伸。所纺品种为T/R 70/30 29 tex混纺纱,因为化纤对温湿度变化比较敏感,阴雨季节易出现胶圈偏紧发涩现象,致使牵伸力增大。有时开关车甚至在运转时中罗拉会出现“顿挫”抖动现象而恶化整台车粗纱条干,机台尾部相对较严重。粗纱工序不易发现,粗纱条干 CV 值、粗纱波谱图均无异常,但所纺细纱条干质量明显异常,该品种粗纱和细纱条干质量检测结果如下。

可以看出,粗纱条干 CV 值稍有增大,粗纱波谱图无异常,但所纺的细纱条干 CV 值、粗节、细节明显增多,细纱摇黑板出现非常有规律性的黑板条干,细纱波谱图如图3所示。

图3在波谱图的20 cm~30 cm处有非常高的机械波,织成布后就呈现规律性条花竹节疵布。起初控制的措施有每天用手感应检测中罗拉至少一次,发现抖动立即停台报告;每天按粗纱锭号取细纱摇黑板,查看是否有规律性条干不匀;每周对所有粗纱机锭的下胶圈用滑石粉处理一次。由粗纱中罗拉“顿挫”抖动而产生的粗纱条干问题基本上得到控制,但耗费了不少精力。另外,该疵点长时间不出现,人们的把关意识就会逐渐淡化,在措施的执行中会打折扣,使问题再次出现造成较大损失。为了彻底杜绝此类条干不匀问题的产生,我们改进了粗纱机下胶圈规格。将下胶圈的直径由 36.25 mm 增大为36.5 mm(原胶圈规格为 36.25 mm ×40 mm×1 mm)。我们先在一台粗纱机上进行试验,改后下胶圈运转平稳,没有出现打折、中凹、跑偏等不良现象,改进前后粗纱、细纱条干质量对比测试结果如下。

改后粗纱和细纱的条干质量不但没有受到影响,还略有改进。经过一年多时间的验证,该粗纱机台一直运转良好,没有出现中罗拉“顿挫”抖动现象以及由此产生的粗纱条干不匀问题。之后我公司将4台双短胶圈机台的下胶圈规格都进行了改进,又运转了近两年时间,效果非常好,质量非常稳定。现又将长短胶圈的机台也改为这种双短胶圈,效果也很好。总之,改进下胶圈规格后,不论什么季节,纺什么品种都没有出现因中罗拉“顿挫”抖动而产生的粗纱条干问题。

2.2 粗纱前胶辊表面损伤

粗纱前胶辊严重缠绕会造成胶辊表面不平损伤而产生粗纱条干不匀,因在粗纱表面看不出异常而不易被发现,待纺到细纱就会周期性地每隔170 cm左右形成一个长度为6 cm~8 cm的粗节。粗节的长度、粗度与粗纱胶辊损伤程度呈正比,织到布面形成竹节性条干疵布,其危害性非常大,在每年粗纱疵布总量中的占比最大,给公司造成了较大的经济损失。针对胶辊易缠绕损伤问题,我们主要采取以下措施。

(1)改变粗纱胶辊表面处理方法,即由原来使用DS108涂料改为使用DS108复合涂料。我们先试验一台,上机后反映很好,现已全面推广,所有粗纱机前胶辊均改用此涂料,此涂料抗静电效果好,胶辊缠绕现象、集花现象明显减少,从而减少了粗纱胶辊损坏的几率。

(2)在不影响质量的前提下适当提高粗纱胶辊硬度,由原邵尔A 77度~邵尔A79度调整为邵尔A80度~邵尔A82度,以增加胶辊抗缠绕抗损伤的能力。

(3)在粗纱机安装断头光电自停装置。我公司FA401型粗纱机随机带有断头光电自停装置,粗纱胶辊表面损伤要比A456G型粗纱机的少许多,因而我们也对A456G型粗纱机安装了光电自停装置,效果很好,胶辊损伤大为减少。

上述措施实施后,此类条干疵布由原来每年出现5次~7次减少到现在最多只出现一次,效果十分显著。

3 细纱偶发性条干不匀的控制

3.1 细纱胶辊表面状态不良

细纱胶辊表面不平主要表现为中凹,圆整度不良,产生的原因为胶辊硬度低,胶辊摇架压力大,如在冬季温度低静电大,纤维易缠胶辊造成胶辊中凹,表面不圆整、偏心,从而产生细纱条干不匀,在布面形成规律性条影,造成疵布,危害很大。根据以上原因我们采取如下措施。

(1)根据胶辊直径大小来调整胶辊摇架的压力,即保证不论胶辊直径大小,但作用在胶辊上的压力是一致的。我们将细纱机分成四个区域,第一个区域使用新制作的胶辊,胶辊直径为 31 mm ,第二个区域是第一次回磨的胶辊,胶辊直径为30.5 mm,第三个区域是第二次回磨的胶辊,胶辊直径为30 mm,第四个区域是第三次回磨的胶辊,胶辊直径为29.5 mm,第四次回磨的胶辊因胶辊直径过小,用作后胶辊。

(2)合理选择胶辊硬度。实践中发现,胶辊硬度与偶发性条干不匀问题有一定关联,使用硬度低、弹性好的胶辊,日常的条干 CV 较低,但偶发性条干问题出现的几率较高,使用硬度高、弹性差的胶辊,日常的条干 CV 偏高,但偶发性条干问题出现的几率相对较低,质量比较稳定。因此采用低硬度高弹性胶辊时,更应关注偶发性条干不匀问题。对涤棉混纺品种宜适当增加胶辊硬度,由邵尔A78度调整到邵尔A80度,以增加抗缠绕抗损坏的能力。

(3)在冬季增加保温措施,尽全力保证车间的温度不能过低,另外在冬季调整胶辊涂料配方,适当加入一些抗静电剂,以减少胶辊的缠绕。

(4)加强胶辊日常检查管理,要求挡车工每天交接班时进行检查,发现不合格胶辊及时换下,在挡车过程中,遇有缠绕严重的胶辊要查看是否有损坏,如有损坏绝不许再使用。

以上措施实施后效果较明显,由细纱胶辊不良而产生的条干不匀疵布明显减少。

3.2 细纱机上销磨损

细纱机原上销是金属上销,易磨损,使用周期短,磨损后造成上胶圈起浮,即上胶圈运转不平稳,使上下胶圈不能很好地握持纤维须条进行牵伸运动,从而产生竹节形状的细纱条干不匀。造成上销磨损的原因主要是由于细纱机上销不耐磨,我们将普通的金属上销改为碳纤弹性钳口上销,其由碳纤尼龙复合工程塑料注塑而成,硬度、刚性、耐磨性均优于金属材料,不易产生变形,表面摩擦因数小,使胶圈运行中阻力小,磨损减少,运行平稳,使用寿命增加。销架内有伸缩弹簧确保胶圈始终保持一定张力和弹性,并能自动调节上胶圈张力,防止胶圈伸长变化而导致上胶圈运行状态的变化,明显改善成纱质量。改后上销磨损情况显著改善,由此所产生的疵布也完全杜绝。另外,上销弹簧衰退疲劳也应引起重视,应合理控制使用年限,确保弹簧作用良好。

4 结束语

采取上述措施之后,我公司生产的29 tex涤粘单纱府绸布面条干不匀疵布量大幅度减少,特别是并条压力棒放错、粗纱罗拉“顿挫”抖动、细纱上销磨损这三项原因产生的条干问题已经完全杜绝,说明所采取的措施是有效的。除了上述几类问题外,其他如轴承与齿轮磨损、罗拉弯曲跳动、加压不良、集束器破损、无下胶圈纺纱、粗纱条跑偏等均有可能产生偶发性条干不匀问题。因此,要解决偶发性条干不匀问题,必须从产生问题的源头入手,在技术和管理工作的各个方面采取有效的防控措施。首先应对纺纱设备特别是并粗细设备进行定期维护,保证机械设备状态完好;加强运转操作管理和新工的培训工作,严格执行操作法;建立生产线固定供应制度,以便问题的追踪分析,建立各工序质量把关卡疵制度,建全有效的质量信息反馈体系、半成品和成品定期检测制度。发现问题及时反馈,及时查找原因采取措施,把工作量和损失降到最小,以获得良好的预防和控制效果。(作者单位为鞍山华芳纺织有限公司)

PS: 吐槽评论小编接招就是

(翻山越岭往下拉 点击评论有惊喜)

近期热门文章精选

棉纺织技术新传媒(mfzjsxcm)

© 棉纺织技术新传媒(ID:mfzjsxcm)

以下为图片广告

戳阅读原文,速度了解报名2016中印交流活动!!

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com