聚氯乙烯的合成方法和工艺过程(PS聚苯乙烯)

1、前言

近年来,聚合物/无机层状纳米复合材料由于其多方面的优异性能已经引起人们广泛的关注,大量的研究表明,在纳米无机填料含量很小的情况下,复合材料的力学性能、热性能等即可得到明显的改善。目前,对蒙脱土、凹凸棒土等无机层状物与聚合物的纳米复合材料已有不少研究,但对聚合物/磷酸锆纳米复合材料的研究相对较少。α-ZrP层板结构稳定,在客体引入层间后依然能保持较为稳定的层板,而且其离子交换容量大,并具有长径比可控和粒子尺寸分布较窄等特点,可应用于聚合物/层状无机纳米复合材料的制备。为增大磷酸锆片层间距,促进其在聚合物基体中的剥离,同时增加磷酸锆片层与聚合物基体的相容性,需对a-ZrP进行有机修饰。α-ZrP一般是用小分子的胺或醇通过与其层板内外的-OH质子化反应或氢键作用进行有机修饰,也可进行大分子插层,但由于其层板间距较小,大分子直接插层较困难,通常需经小分子预撑后再与大分子交换。本文采用十八烷基二甲基叔胺(DMA)与对氯甲基化苯乙烯(CMS)合成了长链季铵盐(DMA—CMS),α-ZrP经甲胺预撑后再与DMA-CMS进行交换得到有机修饰磷酸锆(ZrP.DMA.CMS)。该有机化处理的磷酸锆再与PS熔融共混制得了PS/有机修饰磷酸锆纳米复合材料,并对其结构和性能进行了研究。

2、实验部分

2.1、主要原料

苯乙烯(St);

偶氮二异丁腈(AIBN);

α-磷酸锆/Zr(HPO4)2·H2O:绵竹耀隆化工有限公司;

甲胺(40%);

HCl(37%);

丙酮;

十八烷基二甲基叔胺(DMA);

对氯甲基苯乙烯(CMS);

聚苯乙烯(PS)。

2.2、主要仪器设备

红外光谱仪;

X-射线衍射仪;

电热真空干燥箱;

同向双螺杆挤出机;

塑料注塑成型机;

电子万能试验机;

冲击试验机。

2.3、插层剂DMA-CMS的合成

将对氯甲基化苯乙烯(CMS)15 g,十八烷基二甲基叔胺30 g加入装有100 mL丙酮溶液的三颈瓶中200C下搅拌24 h脱溶后得到浅黄色固体,再用体积比为1:1的丙酮和正己烷组成的混合溶液洗涤纯化三次得白色固体N,N--二甲基-N-乙烯苄基十八烷基季铵盐(N—octadecy-1,4-vinylbenzenaminium chloride(DMA-CMS)),经500ºC真空干燥72 h得白色固体40.5 g(收率90%)。¹H NMR(CDCI3,ζ):7.27—7.63(m,4H),6.71(s,1H),5.78(s,IH),5.34(s,1H),3.5(s,2H),3.31(m,6H),1.94(s,2H),1.22(s,32H),0.88(s,3H)。

2.4、ZrP.DMA.CMS的合成

称取42 g(0.13 mol)α-ZrP分散于3000 mL水中,待分散完毕,向该分散液中加入27 g(0.35 mol)40%的甲胺溶液,搅拌后得到MA-ZrP溶液。然后将155g DMA-CMS水溶液500 mL加入到α-ZrP溶液中,搅拌,常温下反应两天,反应产物过滤,将固形物用蒸馏水洗涤至用硝酸银溶液检测滤液无氯离子,80ºC真空干燥24h,所得产物重量为101 g,收率45%。

2.5、PS/ZrP.DMA.CMS纳米复合材料的制备

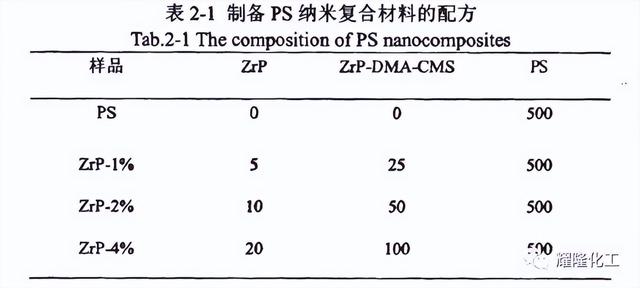

将称量好的α-ZrP-DMA-CMS与PS按表2-1中的配方用2ml丙酮预混,干燥,利用双螺杆挤出机挤出造粒,得到了PS/有机修饰磷酸锆纳米复合材料。所采用的挤出工艺见表2-2。

2.6、结构分析

2.6.1、红外光谱分析(FT-IR)

干燥后的粉末状样品与KBr混合压片制样,进行IR测试。

2.6.2、X射线衍射分析(XRD)

CuKa辐射,λ=0.154 nm,管压40.0 kV,管流30.0 mA,扫描速率2º/min,2φ区间为1.5.300;样品为1 cm×1 cm光滑平面小片。

2.7、力学性能测试

2.7.1、试样制备

采用注塑成型方法制样口成型工艺条件如下:

2.7.2、拉伸试验

测试标准:中华人民共和国国家标准《塑料拉伸性能小试样试验方法》(GB/T 16421-1996)。试样的状态调节按GB2819规定进行。试样类型:II型试样。拉伸速率:30 mm/min。

2.7.3、冲击试验

测试标准:中华人民共和国国家标准《硬质塑料简支梁冲击试验方法》(GB/T 1043-93)。试样类型Ⅲ,V型缺El。

3、结果与讨论

3.1、红外分析

如图2-1为有机插层剂DMA-CMS的红外光谱图,2920 cm-¹、2850cm-¹两处强吸收峰归属为-CH3、-CH2的C-H伸缩振动,1467cm-¹归属为-CH2的变形振动吸收峰,1600 cm-¹处特征吸收归属为苯环的骨架振动,1632 cm-、3030 cm-¹处吸收峰分别归属为C=C的伸缩振动及C=C上C-H的伸缩振动峰。

图2-2为仅α-ZrP及其有机修饰复合物的红外图谱,在α-ZrP的红外图谱中(图2-2-c),3590 cm-¹、3508 cm-¹分别归属为水羟基的对称和不对称伸缩振动的吸收峰,3152 cm-¹和1251 cm-¹归属为P-OH基团中羟基的振动峰,960-1125 cm-¹处强吸收峰归属为PO4³-。基团的特征峰,PO4³-基团的峰分裂成三个小峰,反映出层板的表面磷酸根有多种振动形式,表明层板本身的结构较为完美。在MA-ZrP(图2-2-a)中,3590 cm-¹、3508 cm-¹处水分子的强吸收峰移向低频并宽化,说明层间大部分的结晶水已被插入的甲胺逐出,3152 cm-¹、1251cm-¹这两处特征峰的消失说明预撑剂甲胺与P—OH中羟基发生酸碱反应。而在1640 cm-¹归属为N—H的弯曲振动,在1460 cm-¹附近还有-CH3的不对称弯曲振动吸收峰,这些峰的存在进一步证实了甲胺的嵌入。在ZrP-DMA-CMS(图2-2-b)中,292cm-¹、2850 cm-¹两处强吸收,峰归属为一CH3、一CH2的C-H伸缩振动,1632 cm-¹归属为C=C的伸缩振动峰,1600 cm=处特征吸收归属为苯环的骨架振动,证明了DMA-CMS的存在,而960-1125 cm-¹处强吸收峰归属为磷酸锆中PO4³-基团的特征峰,说明插层剂DMA-CMS已成功插入磷酸锆片层结构中。

图2-3为PS以及所合成的PS/ZrP-DMA-CMS复合物的红外图谱。1600 cm-¹处的峰由苯环骨架振动引起,由此即可断定苯环的存在。3026-3066 cm-¹处较强的峰归属为苯环上C-H的伸缩振动,2920cm-¹和2850 cm-¹处的峰归属为-CH3、-CH2的C—H伸缩振动,1944-1741 cm-¹的四个峰和755 cm-¹、698 cm-¹处的两个强峰为取代苯的典型红外峰,这些都是聚苯乙烯的特征峰,而960-1125 cm-¹处强吸收峰归属为磷酸锆中PO4³-。基团的特征峰,说明已成功的得到了PS/ZrP-DMA-CMS纳米复合材料。

3.2、XRD分析

图2-4为仅α-ZrP及其插层物的XRD图。α-ZrP的XRD谱图显示,其衍射峰形尖而窄,峰形规整,表明样品的结晶度很高。在2φ=11.6°、19.7°、24.9°处的三个主要的衍射峰是对应于α-ZrP的三个特征衍射峰,其中2φ=11.6°处最强衍射峰层间距为0.8 nm,与文献值相符洲。

从ZrP-DMA-CMS的XRD曲线上可观察到,插入DMA-CMS后,α-ZrP的三个特征衍射峰基本消失,在2φ=2.2°处出现一个峰,对应层间距为4.0 nm,相较α-ZrP,层间距增加较大,说明DMA-CMS已插入到α-ZrP的层板结构中。

图2-5为PS/ZrP-DMA-CMS纳米复合材料的XRD,图峰的位置相较ZrP-DMA-CMS向低角迁移,在2φ=2.0°处出现了一较明显的峰,层间距为4.3 nm,相较ZrP-DMA-CMS,层间距进一步扩大,说明在熔融共混过程中,部分PS进入了磷酸锆的层板间。

3.3、力学性能分析

图2-6为PS及其复合材料的拉伸强度,相较纯PS,ZrP-1%的拉伸强度提高了4%,而ZrP-2%及ZrP-4%的拉伸强度分别降低了12%、30%。

图2-7为PS及其复合材料的拉伸模量,相较纯PS,ZrP-1%的拉伸模量提高了21%,而ZrP-2%及ZrP-4%的拉伸模量分别降低了8%、36%。

图2-8为PS及其复合材料的断裂伸长率,相较纯PS,ZrP-1%的断裂伸长率提高了8%,而ZrP-2%及ZrP-4%的断裂伸长率分别降低了8%、15%。

图2-9为PS及其复合材料的缺口冲击强度,相较纯PS,复合材料ZrP-1%、ZrP-2%的缺口冲击强度分别提高了43%、7%,而ZrP-4%的缺口冲击强度降低了3%。

磷酸锆含量为1%的纳米复合材料拉伸强度、弹性模量、断裂伸长率及冲击强度分别提高了4%、21%、8%、43%(如图2-6、图2-7、图2-8、图2-9所示)。在以往对蒙脱土等层状无机化物与聚合物所形成的纳米复合材料研究中发现无机物含量较低时填料在基体树脂中较易分散,能起到增强材料性能的作用;当含量增大时,无机物会发生团聚现象而造成材料性能降低。对于类似结构的层状α-ZrP在与聚合物形成纳米复合材料时也会发生同样的情况。当磷酸锆含量较低时,ZrP-DMA-CMS能够分散在PS中,相容性较好,且部分PS能够进入磷酸锆的层板间,有机修饰的磷酸锆与周围的PS分子链产生了较强的作用,使得界面黏结力增强。外力作用时,有机修饰磷酸锆与PS间的界面区能有效的将外力作用传递到填充材料上,从而提高了材料抵御破坏的能力。但随着磷酸锆含量的增加,ZrP-DMA-CMS在PS中的团聚度增大,分散性变差,拉伸过程中阻碍PS分子链重排运动能力减弱,而且粉团中粒子间的相互作用很弱,成为了填充材料中最为薄弱的环节,在受到外力时,容易遭受破坏,因此,磷酸锆含量增加,复合材料的强度、刚性和韧性都呈下降的趋势。

4.小结

本文采用合成的有机修饰磷酸锆(ZrP-DMA-CMS)与PS熔融共混制得了PS有机修饰磷酸锆纳米复合材料,并对其结构和性能进行了研究。XRD分析表明长链季胺盐DMA-CMS在甲胺预撑之后,比较容易插入α-ZrP的层板之间,插层后,磷酸锆层间距离由0.8 nm扩大为4.0 nm,插层效果明显。经DMA-CMS修饰后的磷酸锆(ZrP-DMA-CMS)与PS通过双螺杆挤出而制备的纳米复合材料,相较ZrP-DMA-CMS,层间距由4.0 nm进一步扩大为4.3nm,部分聚苯乙烯进入磷酸锆的层板间。力学分析表明,磷酸锆含量为1%时,PS/有机修饰磷酸锆纳米复合材料的拉伸强度、弹性模量、断裂伸长率及冲击强度分别提高了4%、21%、8%、43%。但随着磷酸锆含量的增加,纳米复合材料的拉伸强度、弹性模量、断裂伸长率及冲击强度呈下将的趋势,材料的强度、刚性和韧性都开始下降。适量的有机修饰磷酸锆ZrP-DMA-CMS的加入对PS具有一定的增强增韧效果。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com