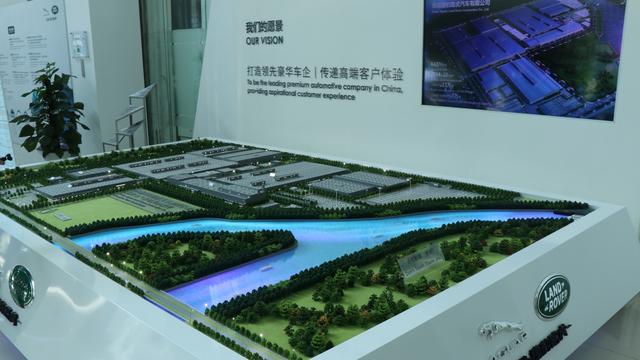

奇瑞捷豹路虎常熟工厂三八节(外观装配精度1毫米以内)

十几年前,没有人能够想到手机还能智能。如今,智能手机已经成为了时下年轻人的标配,机械产品智能化已经渗透到我们生活中的各个角落,在改变了我们的生活方式的同时,更是改变了世界。

如今,我们已经离不开智能化的生活。汽车,作为人类迈入新纪元的产物同样扮演着重要角色。汽车制造工业信息化、智能化同样在改变我们每个人的生活,它所带来的颠覆,意义不小于智能手机。

有着行业标杆之称的奇瑞捷豹路虎常熟工厂就是一座领先业界的智能化汽车制造基地。对于奇瑞捷豹路虎来说,毫米之下,尽显精工。9月25日,高氏观市有机会受邀参观了奇瑞捷豹路虎在常熟的生产基地。眼见为实下,我们不由感叹道这座工厂的魅力所在。

当精工遇上"巧匠",再繁琐的粗活儿也能细致地精雕细琢。作为捷豹路虎首个英国本土以外的整车制造工厂,奇瑞捷豹路虎常熟基地依旧传承了英伦品质和绅士风范。

众所周知,位于长三角腹地的常熟市,有着得天独厚的地理优势,不仅城市面貌干净整洁,同时,当地制造业也甚是发达。

奇瑞捷豹路虎常熟基地正是坐落于此。与此同时,常熟基地毗邻长江口岸,四周交通发达更是为奇瑞捷豹路虎提供了优质的资源。之所以称之为捷豹路虎全球样板工厂,这主要体现在其生产制造工艺高度智能化。值得一提的是,奇瑞捷豹路虎常熟工厂还是世界最先进、最高效的汽车生产基地之一。

根据相关资料显示, 奇瑞捷豹路虎常熟基地一期整车年产能为130,000台,二期于2018年6月建成投产,二期新增70,000台产能。硕大的基地内整齐地建立了各个分工不同的车间厂房。包含全球领先的冲压、焊装、涂装、总装车间、发动机工厂、研发中心以及质量中心。

进入厂区内,干净整洁是我对这座工厂的第一印象。笔直的厂区内部道路以及郁郁葱葱的园林植被,都在诉说这座具有代表性的工厂。

厂区内,时不时地可以见到英方和中方的工作人员,若不是只身前往,面前的场景仿佛置身于英国总部。就连生产线上的操作工人的着装都是异常整洁,可想而知,车间内又是怎样的场景。

进入厂房内部,依然不出所料,各式各样高度自动化的设备映入眼帘,虽然生产线上等待过检或是装配的车辆不少,但操作工人依然并不多,生产节奏井然有序。干净的地面之上印着各种导向线,时不时地会有各种分工不同的机器人带着零配件按照设定好的程序送到各自的岗位上。

在焊装车间,我们可以看到各式各样的机械手臂,有条不紊地抓取一个又一个零配件进行焊接。在焊装一期车间,拥有331台ABB自动机器人,120秒即可焊装完成一台车。不仅速度达到了,同时精度也分毫不少。这就是现代化智能制造业的优势,因此在保证质量的前提下,效率也出奇的高。

我们知道,奇瑞捷豹路虎的车型采用的是全铝车身,在大幅降低整车重量的情况下,还能拥有比钢材更多的优势。在全铝车身技术方面,奇瑞捷豹路虎可谓是国内汽车制造业的领航者,国内首家专制全铝车身车间就安置在常熟工厂内。

在技术应用方面,奇瑞捷豹路虎焊装车间采用的是铝材激光拼焊、自冲铆接、DVA包边等多项车身行业领先的连接技术。总装车间全自动合装过程中所采用的是国内首创额滑柱动态移动与定位技术。同时,配合性高效线体设计和工业互联网与大数据的运用将制造转换为了智造。

值得一提的是,在今年 4 月 ,奇瑞捷豹路虎与中国联通江苏省分公司签署5G战略合作协议,双方将在网络技术研究、应用研究和通信服务与企业信息化等方面展开合作。率先应用5G通讯技术,又让奇瑞捷豹路虎走在了汽车制造业的前沿,为产品质量和生产效率赋能。

此次,最让我感同身受的是"1毫米工程"。创新理念,是奇瑞捷豹路虎最为核心的优势之一,并且早在3年前就已经开展实施。"1毫米工程"简而言之就是控制外观装配工艺的精细度。门缝间隙挑战 /-0.5mm开始,扩展到所有外观可视区域,如此精致的外观造型配以精细的品控精度,其制造难度和制造精度可见一斑。况且这只是在外观方面的挑战,更为精工的技术更是体现在制造的各个环节。

除此之外,最让我印象深刻的则是在焊装车间。说到这里,就不得不提刚刚上市不久的全新一代路虎揽胜极光。它的承载式车身由400个零件、3899个焊接点和208个铆接点等连接而成,平均120秒生产一台车。新车除点焊外,还采用自冲铆接、激光钎焊等多项先进车身连接技术。此外,路虎发现神行的车门也应用了无钉压铆技术。

侧围轮罩包边技术同样应用在全新一代路虎揽胜极光上。这项技术解决了大部分车企无法规避的技术问题,全新一代路虎揽胜极光的后轮罩使用了滚边成型技术,该系统导入了德国EDAG滚边系统,实现了一体化成型,不仅提升了产品质量,同时也不需要覆盖任何覆盖件进行外观美化。此外,在焊装车间每天会对每个车型的1台白车身进行抽检,通过超声波特性对焊点结构强度进行分析,并对4000多个焊点进行100%排查检测。

在总装车间,奇瑞捷豹路虎智能化设备占比高达90%以上,高度自动化的设备极大地提升了装配效率。激光雷达自动测量、GOM自动蓝光扫描、总装车间天窗在线测量、门胶条自动镶嵌、底盘合装等技术随即映入眼帘。

激光雷达自动测量

GOM自动蓝光扫描

总装车间天窗在线测量

门胶条自动镶嵌

底盘合装

激光雷达自动测量技术主要用于地板、车身骨架等大型部件的测量,精度达到0.05mm;GOM自动蓝光扫描技术主要于四门两盖等钣金覆盖件的测量,精度小于0.05mm;总装车间天窗在线测量实现了全程100%自动化,用时不超过3分钟;门胶条自动镶嵌技术支持多款车门的胶条镶嵌,镶嵌精度达到0.5mm;底盘合装技术采用目前国际最先进的整体合装模式,底盘与车身全自动合装。

质量中心的检测环节中,奇瑞捷豹路虎则同样采用了更加高效和智能化的设备。如20分钟的静态淋雨测试、振动台加环境仓、三坐标检测、尺寸评估&计量室等项目环节。

20分钟的静态淋雨测试

振动台加环境仓

三坐标检测

理化计量实验室

20分钟的静态淋雨测试集喷淋、吹干和检查于一体,用于检测车辆的防水密封性能;振动台加环境仓通过从零下30摄氏度到80摄氏度环境测试和振动程序以模拟世界上最严酷的道路状况,并测评来自车辆本身的声音和异响;三坐标检测采用 DEA TORO悬臂三坐标测量机,每天每车型抽检一辆车完成Halo feature的检测及监控,并建立跨部门团队推动质量提升,除此之外,还支持其他的复杂问题分析,除质量中心外,冲压车间及焊装车间也设有三坐标检测;尺寸评估&计量室采用海克斯康global桥式坐标测量机、Zwick材料万能试验机、布洛维硬度一体机、Marh粗糙轮廓一体机、HITACHI恒温恒湿箱、LIEBISCH盐雾试验机、Nikon投影仪及康斯特压力校验仪,支持投产及量产阶段相关问题零件的尺寸及性能等分析。

如此智能化的制造离不开关键性的质量体系,对此,奇瑞捷豹路虎已建立完善的豪华车研发、采购、制造、销售及服务质量管理系统以及先进的质量数据采集、追溯、分析、反馈、预警和改进信息系统。通过奇瑞捷豹路虎自主开发的质量大数据平台IQIS、用于管理捷豹路虎全球范围内与质量相关的产品设计及制造问题系统AIM以及世界级产品评审 WCPA等诸多完善的三维立体布局,让国内生产的捷豹路虎车型拥有了与英国原装进口的同等品质以及细致入微的服务体验。

如此精湛的技术以及完善的体系让人看过之后大呼过瘾,结束参观之后,我不禁对这座工厂有了更多的了解和认识,也感叹汽车工业快速发展百余年中跨越般的进程。但随之在脑海中反射出一个问题,未来,如果一家汽车制造工厂完全100%机械自动化、智能化后,我们是不是就失业了?随之的思考,让我明白了机械工业智能化后,我们也需要"智能化"。唯有这样,我们才不会被冰冷的机械设备所"淘汰"。唯有这样,方能制造出更加智能化的设备服务于我们自己,服务于人类社会。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com