注塑开关外壳工艺参数(开关摆动块注塑模设计要点)

开关摆动块产品见图1,产品最大外形尺寸为21.68 mm x11.42 mm x6.61 mm,塑件平均胶位厚度1.32 mm,塑件材料为PA46 20GF,缩水率为1.004~1.011,塑件质量为0.38克。塑件技术要求为不得存在披峰、注塑不满、流纹、气孔、翘曲变形、银纹、冷料、喷射纹等各种缺陷。模具设计的难点在于制品尺寸公差和转轴同心度,解决注塑时无浮纤现象。

图1 开关摆动块产品图

从图1可以看出,塑件形状较简单。两端的转轴部位在产品组装后,需要反复旋转,因此需要保持同轴度。另外,在转轴上不能存在合模夹线,模具设计需要将转轴做在滑块上,保证其运转灵活。

开关摆动块使用中需要反复摆动,因此,塑料需要具有一定的强度和耐磨性,同时具备耐疲劳性。PA46 20GF正是能够满足使用性能的材料,由于玻璃纤维会沿流动方向取向。在塑料的流动方向上,由于玻璃纤维的伸张使成品的收缩收到抑制而导致成型收缩率降低。另一方面,在塑料流动方向的横向垂直方向上,由于玻璃纤维的伸张效果小,致使成型收缩率较大,从而使成型品收缩率在塑料流动方向上与塑料流动方向的横向垂直方向上产生异向性。除了塑料流动方向和塑料流动方向的横向垂直方向之外,在其厚度方向上也会产生异向性。厚度方向上的成型收缩率比塑料流动方向的横向垂直方向上更大。与纯尼龙相比,增强尼龙机械强度、刚性、耐热性、耐蠕变性和耐疲劳强度大幅度提高,伸长率、模塑收缩率、吸湿性、耐磨性下降。本套模具在塑料的流动方向缩水率取为1.004,而在其余两个方向则取1.011。

玻璃纤维从长度分类可以分连续玻纤、短玻纤(定长玻纤)和长玻纤(LET),连续玻纤是国内目前应用最广的玻纤,就是通常说的“长纤”。定长玻纤就是通常说的“短纤”。

玻纤增强塑料的原理主要是由于玻纤/树脂界面上连接使作用到模塑件上的力传导到玻纤上,因此玻纤的长度被充分利用,起到树脂增强的目的,但玻纤在树脂基体中长度必须满足一定的要求,这就是临界玻纤长度,玻璃纤维的临界纤维长度在0.3~0.6mm之间,临界长度只与剪切力与玻纤单丝直径有关,上面的临界长度是指玻纤在最终产品里的长度,如是果是塑料粒子里话,此长在0.6~0.8mm之间。从理论上讲,临界长度与玻纤的原始长度没有关系,如果增强产品把玻纤的长度都控制在这个范围的话,此时产品的力学性能与表面外观都是最好的,最平衡的;如果长度过长,力学性能上升,但制品表面会变粗糙与翘曲,如果长度过短,就会导致力学性能不足。要控制玻纤的长度应该从调整螺杆结构及转速入手,如果玻纤长径控制在400效果最佳。

模具设计排位为1出2,模胚为仿HASCO模胚。HASCO模胚的基本特点如下:1.四个导柱三大一小,不同于龙记模胚为基准角的导柱中心距小2mm,HASCO模胚通过导柱大小不同来防止装错。2. HASCO模胚导柱为定模插于动模,每块模板之间都有导柱或导套定位,整体刚性较好。3.整套模胚全部采用P20制造。4.整套模胚模板采用优化数设计,模板厚度均为6结尾,与导柱导套厚度成体系进行优化设计。分型面设计4个圆锥定位器提高合模精度。

塑件属于内部结构件,浇口位置见产品图1. 潜伏式浇口1点进胶。

PA黑色的产品浮纤是注塑的一个难题,如果能在塑料粒子把玻纤长度控制在0.6~0.8mm之间的话,基本不会有浮纤的出现,但由于玻纤质量,树脂的黏度、改性的所用机器及工艺,模具及工艺等影响不可避免会出现浮纤。 浮纤是由于玻纤与树脂的流动性不一致及树脂与玻纤结合能力不强所导致的,在塑料熔体流动过程中,由于玻纤与树脂的流动性有差异, 而且密度也不同,使两者具有分离的趋势,密度小的玻纤浮向表面,密度大的树脂沉入内里,于是形成了玻纤外露现象。如果要解决浮纤要从这一原理入手。

解决PA46 20GF浮纤要从产生浮纤的原理入手,一般从三个方面来考虑。

1.从原料入手,PA黏度在力学性能许可的范围内尽量选低黏,玻纤尽量用短纤。

2.从工艺入手,适当提高螺杆剪切力;注射速度调高,螺杆速度可以调到70%-90%;增大注射压力;螺杆回缩1-2MM,防止浇口浮纤;对于复杂制件采取分级注塑。

首先是料筒温度。由于玻纤增强塑料的熔体流动速率比非增强塑料低30% ~ 70%,流动性较差,因此料筒温度较一般情况应高出10 ~ 30℃。提高料筒温度可使熔体粘度降低,改善流动性,避免填充及熔接不良,而且有利于加大玻纤分散性和减小取向性,获得较低的制品表面粗糙度。在设置料筒温度时,应使加料段温度比常规要求略高些,稍低于压缩段即可,以利用其预热效果,降低螺杆对玻纤所产生的剪切作用,减少局部粘度的差异及对玻纤表面的破坏,保证玻纤与树脂之间的粘结强度。

其次是模具温度。模具与熔体之间的温差不宜太大,以防止熔体充填时玻纤遇冷在表面淤积而形成浮纤,因此需采用较高的模具温度,这对于提高熔体充模性能、增加熔接痕强度、改善制品表面粗糙度、减小取向和变形也是有利的。但模具温度愈高,冷却时间愈久,成型周期延长,生产率降低,而且成型收缩率加大,故也不是越高越好。模具温度的设置还要考虑树脂品种、模具结构、玻纤含量等情况,在型腔复杂、玻纤含量高、充模困难时,模具温度应适当提高些。模具结构上设计了热电偶测温,便于及时掌握型腔温度。

3.从助剂入手,如果前两种方法都不能解决的话只能考虑从助剂入手。目前助剂解决浮纤,主要是加强玻纤的流动性,增强玻纤与树脂的结合能力,另外也可以使用特殊染料把玻纤染黑,表面非常光亮。

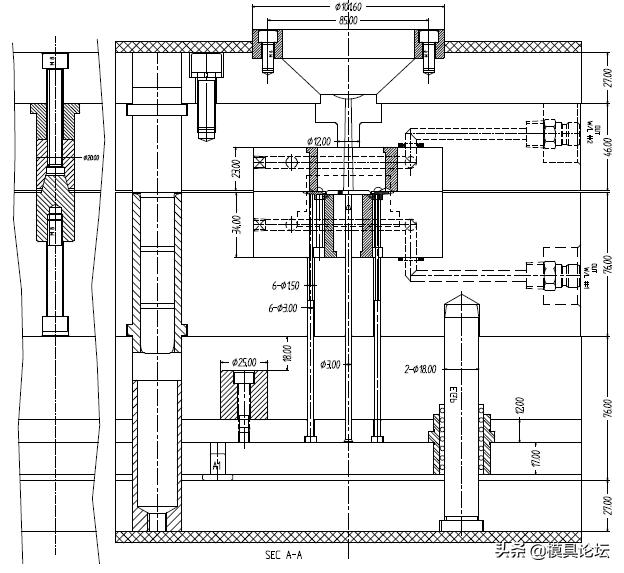

图2 开关摆动块模具图

模具采用全自动注塑,为了防止杂物落入顶针板系统,在方铁上设计防尘板。见图6所示。

图3 后模仁图

图3 后模仁图

图4 前模仁图

图5 模具照片1

图6 模具照片2

中国模具论坛版权所有

2020.05.25

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com