特殊特性和关键特性区别(如何识别特殊特性)

什么特殊特性?如何识别特殊特性?

问:什么是特殊特性?如何识别特殊特性?

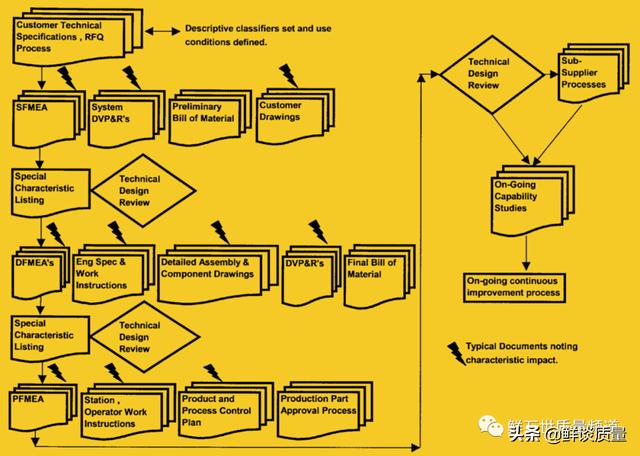

答:在产品概念设计阶段,定义初始的特殊特性,在产品详细设计阶段,通过DFMEA量化定义出潜在的产品特殊特性,最后通过PFMEA量化定义出潜在的产品与过程特殊特性。

案例一:

问:你们是如何识别特殊特性的?

答:我们是来图加工,一般特殊特性由客户指定,当客户没有指定特殊特性时,我们一般不定义特殊特性了。

点评:当客户没有指定特殊特性时,只说明从设计的角度,没有潜在的特殊特性,并不表示制造过程不识别特殊特性。建议当客户不指定特殊特性,由企业自行识别。

案例二:

问:查看PPAP批准时特殊特性的过程能力都达标了,为什么量产时有这么多质量投诉,为什么生产线的不良质量缺陷一直得不到改进?

答:这些特殊特性的初始过程能力Ppk都达到1.67以上,这些特殊特性都由客户来指定的,我们暂时没有识别自己的特殊特性。

点评:定义的特殊特性都管理的不错,那应该质量很好。量产时才发现,能控制的应定义为特殊特性,不好控制的或控制不住的,就放弃了。

内部质量问题天天都在发生,每月的质量月报排列前三名得不到任何改进,外部投诉不良重复发生,这些质量缺陷的严重度与发生度都在工厂得到了表现,就应纳入特殊特性进行管理。正如这家工厂所述,PPAP批准时,特殊特性的过程能力都达成了,而量产的质量问题重复发生,那么重复发生的质量问题为什么不是特殊特性呢。客户指定的特殊特性是从设计角度出来的,而供应商应站在制造角度重新评价。

所以很多企业定义特殊特性是非常随意,或者非常不专业的。总之一句话能反映特殊特性的现状,能控制就定义为特殊特性,控制不住或过程能力不足,不论严重度如何,直接从《特殊特性清单》中删掉,特殊特性控制的最高境界,就是不控制或假装不知道。

你问设计工程师,这张图纸上哪些特性(尺寸)是关键?他一定会说,都很关键啦·····接着说,这些图纸上任何一个尺寸偏差都会导致客户无法装配,你说重不重要····

我们是否在站在功能设计的角度,特性在公差带内外波动,对应的功能损失函数曲线来进行分析,从DFMEA的严重度和发生度来定义潜在的特殊特性呢?

工程师回答道:这个嘛,有点复杂,我们一定听客户的,客户指定哪些是特殊特性,我们就定义哪些。按客户的定义一定没有错,再说这样客户以后就不再找我们麻烦了。

你问制造工程师,这条装配线有哪些特性是特殊特性?他一定会说,我们的特殊特性是功能检查项,那么在装配线功能检查站100%检测的都是特殊特性,这些功能特性只有经过100%全检才能进入包装工位。

这些功能特性虽然进行100%全检,是否定期计算过程能力呢?他一定会说,已经100%全检了,不需要SPC,难道100%全检就能取代SPC吗?或者说100%全检就表示产品一定是合格吗?由于是按照设计公差进行100%全检,任何一种测量设备都存在测量的不确定度,就算是全检也无法保证产品的每一件是合格的,况且还一些是统计公差。详见童老师以前的一篇文章《100%全检能取代SPC吗?》

我们一起去现场看一看红色的报废箱和黄色的可疑品箱吧,一堆堆的不良静静地等着那里,我想是等着准备返工或报废吧,这些不良缺陷实际每天都在发生,难道这些特性不应该是我们控制的对象吗?为什么我们的特殊特性(关键与重要)没有包括这些不良缺陷呢?

那么如何去识别与管理好特殊特性呢?本篇文章是从实际的角度出发,以一种清晰且合乎逻辑的方式介绍特殊特性识别与管理的方法。我们在看文章时,一定要保持耐心,隧道的尽头将迎来光明,首先,我们还要回一下特殊特性的基础。

特殊特性的概论

产品特性是指描述产品的技术和质量要求,在产品上可以测量和检测的技术指标。根据产品特性的重要程度,识别产品的特殊特性,以便在后续产品验证、过程控制中针对不同等级的产品特性策划不同的试验和控制方法。

一个产品可能是一个零件,也可能是一个组件,或一个复杂的系统。首先我们从产品的功能说起,产品的功能是从最终顾客和直接顾客所要求、所感知的功能和性能,产品功能包括:

-关键(安全)功能:关系到产品的使用人员的人身安全的直接或间接影响的功能;

-关键(法规)功能:产品进入市场时与认证相关、法律法规和官方的规定的功能;

-重要功能:关系到产品的使用者的功能、性能丧失、下降有关的功能;

-一般功能:上述功能以外的功能。

在IATF16949标准中的定义:可能影响安全性或产品法规符合性、可装配性、功能、性能、要求或产品的后续处理的产品特性或制造过程参数。

从汽车行业来讲,特性可能是特殊特性,也可能不是特殊特性,我们将特殊特性分类为关键特性与重要特性,关键特性是任何可能由于变差影响或造成违反法律法规要求或降低产品安全性的特性。

CC/S CC=关键特性,关键特性举例-顾客规范

可能对人身和生命造成直接威胁的关键特性,如:

-制动设备,密封性;

-转向系统或车轮,力矩

-照明系统的功能等

CC/H CC=关键特性,关键特性的举例--国家法律法规要求,法律、政府法规对关键特性的要求,如:

-尾气排放法规;

-材料阻燃性;

-汽车碰撞强度等;

SC/F SC-重要特性,重要特性是任何设计特性,由于可能发生变差而大幅影响最终客户对产品满意度的特性。如功能、性能、可装配性等。

时间安排

在概念设计时,在初始方案设计的内容或在客户的图纸、技术规范上定义的特殊特性,输出初始的特殊特性清单。

在产品详细设计时,通过DFMEA风险分析,结合SO的评分结果,识别特殊特性,,输出特殊特性清单(产品特殊特性)。

在过程详细设计时,通过PFMEA风险分析,结合SO的评分结果,识别特殊特性,输出特殊特性清单(过程特殊特性)。

具体参见下图:

特殊特性识别输入

1、DFMEA

2、PFMEA

3、客户的图纸、技术规范

4、产品相关的法律法规要求

特殊特性识别输出:

-特殊特性清单

如何识别特殊特性

特殊特性就是那些需要特别关注,且不受制造过程控制的特性。

第一类:功能稳健且制造稳健,特性在公差带内外波动,对应的功能损失函数曲线呈水平状没有显著变化,从制造过程的分布模型来看,过程波动小能力充分。也就是特性的设计波动与制造波动,对功能的结果影响很小。从设计的角度,这一类的特性不是潜在特殊特性,从制造角度,这一类的特性也不是特殊特性。

第二类:功能稳健但制造不稳健,特性在公差带内外波动,对应的功能损失函数曲线呈水平状没有显著变化,但从制造过程的分布模型来看,过程波动大能力不充分。也就是特性的设计波动对功能的结果影响很小,但制造能力不足。从设计的角度不是潜在特殊特性,但从制造角度,这一类的特性具有一定的风险。

第三类:功能不稳健但制造稳健,特性在公差带内外波动,对应的功能损失函数曲线呈梯形状有显著变化,超过公差点功能瞬间丧失,但从制造过程的分布模型来看,过程波动小且能力充分。也就是特性的设计波动对功能的结果影响很大,由于制造能力充分而影响小。从设计的角度是潜在特殊特性,但从制造角度,由于过程能力充分,不一定是特殊特性。

第四类:功能不稳健且制造不稳健,特性在公差带内外波动,对应的功能损失函数曲线呈梯形状有显著变化,超过公差点功能瞬间丧失,但从制造过程的分布模型来看,过程波动大能力不足。也就是特性的设计和制造波动对功能的结果影响都很大。从设计的角度是潜在特殊特性,从制造角度,也是特殊特性。

总之,特殊特性应尽可能必要,尽可能少,是特殊特性识别的口号,这意味着,设计越稳健,潜在的特殊特性越少,制造越稳健,最终特殊特性越少。

概念设计阶段的特殊特性识别:

在概念设计阶段,根据客户的功能、安全要求或法律法规要求指定的特殊特性,无需进行评价直接获取:

-1、从产品有关的国家/行业法律法规要求直接获取,如尾气排放法规、材料阻燃性、汽车碰撞强度等;

-2、从顾客的图纸、技术规范中直接获取,在客户提供的图纸和技术规范上,可以直接获取的特殊特性。

详细设计阶段的特殊特性识别:

-1、从产品有关的国家/行业法律法规要求直接获取,如尾气排放法规、材料阻燃性、汽车碰撞强度等;

-2、通过DFMEA的严重度、发生度打分评价结果;

比如:

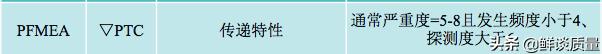

-3、通过PFMEA的严重度、发生度打分评价结果;

详细过程开发阶段特殊特性识别:

每一项产品的特殊特性,在其后的过程FMEA中都有过程变差,即KCC关键过程特性,关键的产品特性是生产过程的输出结果,其过程变差来源人机料法环的波动。也就是说关键过程特性应从4M1E展开,比如:

在PFMEA分析时,一个失效模式可能会有多个失效原因,当失效模式的最严重的后果S在5-10分的前提条件下,对应的失效原因的发生度为4-10分的,那些失效原因就是关键的过程特性。

案例说明

DFMEA识别潜在的特殊特性,当S=9、10时,定义为潜在的关键特性,当S=5-8和O=4-10定义为潜在的重要特性,接着,我们将潜在的关键与重要特性传递到PFMEA,要经过PFMEA分析,再最终确认关键与重要特性。

白板笔的功能是写字,要求是书写长度为1000米,

失效模式为:写字长度小于1000米,

分析失效原因为:墨水量太少了,

预防措施是:根据设计规范确定墨水的容量为XXml,

探测措施是:进行书写测试,

然后进行SOD的评分,基本功能下降严重度S为7分,失效原因的发生度假设评为4分,S=5-8和O=4-10,“写字长度大于1000米”定义为潜在的重要特性。

我们将重要特性传递到PFMEA中,PFMEA灌墨工序的要求是墨水10 -0.5ml,

失效模式为墨水少于9.5ml,

失效原因为灌墨气压太小,

预防措施是:根据工艺设计规范确定气压在6-7MPa,

探测措施是:墨水在线100%称重测试,

我们进行PFMEA时,严重度是从DFMEA传递过来的,也就是说将潜在的关键/重要特性传递到PFMEA中,这时,墨水量小于9.5ml的严重度还是7分,当PFMEA的评分满足了S=5-8和O=4-10,定义为重要特性,也就是说,书写长度为1000米为功能性的重要特性SC,而墨水10 -0.5ml为产品规格的重要特性SC,气压6-7MPa定义为关键的过程特性KCC。

采用多方论证方法来识别特殊特性;

关键/重要特性在图纸、流程图、PFMEA、特殊特性清单、控制计划、作业指导书和检验指导书中是一致的,并使用规定的符号进行标识。

传递特性(PTC)

传递特性(PTC)指无法在后续的过程中,被一级供货商检测出或管制住,但PTC特性会对顾客满意度或质保有重大的影响。

传递特性就是那些内部或者外部供应产品的特性的潜在的或运行的问题在生产装配和检测时(车间内部任何一个能做验证的)没有被100%的识别,因此就存在质量缺陷被“传递”到我们的客户那里的风险。

就是没有在制造和装配过程中得到识别、验证以及功能性测试,该特性缺陷会给顾客满意度带来影响或产生售后索赔问题。

传递特性的识别方法,比如:

传递特性和特殊特性应确保其在制造地点有适宜的控制方法。

控制方法包括:

-SPC统计过程控制

-防错法运用

-100%全检(作为能力不足的临时对策)

-首末件对比(不能独立的形成控制手段,必须与其它方法相结合)

什么是通用汽车的KCDS?

即Key Characteristic Designation System,产品特性标识系统。是一个用于识别、记录、沟通产品特性的流程。

KCDS程序中的特性分为特殊特性和一般特性,而特殊特性又区分为KPC和PQC。

KCDS金字塔:

KCDS系统中的特性定义如下:

KPC和PQC有什么区别呢?

Key Product Characteristic (KPC) – Characteristic for which reduction in variation toward a target level, within the tolerance, will significantly improve customer satisfaction.简单而言:KPC特性就是那些即使在公差内部,随着靠近目标值,顾客的满意度也会急剧增加的那种,也就是说,顾客满意度对特性变化非常敏感,越靠近目标值越好。在讲明白一点,假如某特性的两个测量值A和B都在规格范围以内,A接近目标值,B接近USL, 这个时候客户对于A这个结果的满意度要远远高于B的。Product Quality Characteristic (PQC) – Characteristic which is critical to the function / performance of the product, but for which variation within the tolerance does not significantly affect customer satisfaction. Reasonably anticipated variation outside of the tolerance is likely to have significant negative consequences.PQC是指那些对于在公差内部的结果,无论在什么位置,靠近目标值与否,顾客满意度无明显变化,但是一旦该测量结果超出规格,那么顾客满意度会像抛物线一样急剧下滑。要是还有人讲PQC是过程特性我就要疯了。

KPC和KCC有什么区别呢?

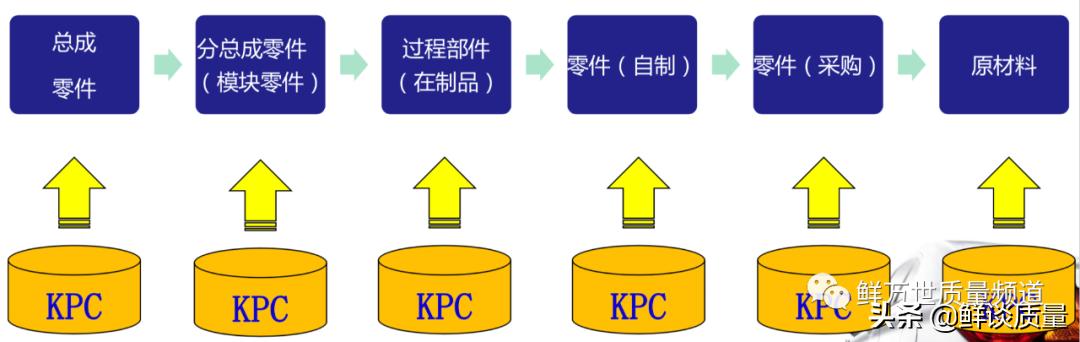

KPC识别:从KPC要求转换至产品层面,并将其分解至以下各个级别:

KCC的识别:将KPC转换或延伸到过程中与其有直接影响的KCC,并标注于工艺文件中(控制计划、检验规范、作业指导书)中,将KCC要求转换至过程层面,并将其分解至以下各个级别。

特殊特性分为三类:是为了让我们将资源聚焦于那些对客户满意和运行效率有重大影响的特性上。

基于对损失函数曲线的分析,如制造或装配过程中变差对客户功能有重要影响,则必须给予特殊关注。对于指定的KPC,必须采取措施减少变差,当其过程能力表明持续稳定并符合要求时,可以不再采取进一步的降低措施。对于指定的PQC,必须采取特殊关注将变差保持/控制在指定范围内。一旦定义为KCC,应通过监控KCC来实现对KPC/PQC的控制。

特殊特性永久只是控制关键的少数,因为额外的特殊控制是需要付出成本的。在KCDS中引入成本这个概念特别好。并不是特殊特性越多越好,往往越多,可能控制抓不到重点,你想想,所有的特性都是重点,都需要额外关注,也就是所有的都不是重点了。正如江湖上所有的人都获得了葵花宝典,都练成了绝世武功,每个人都是天下第一,那就没有天下第一了。

为达到最优的质量、成本的平衡点,除标准关注外,适当的关注应给予“关键的少数”,而不是“非关键的大多数”,对于KPC,当其持续表明过程能力稳定并符合要求时,可以降级为PQC,同理,当PQC长期过程能力被证明时,可降级为一般特性。当零件不必要地被额外关注时,或产品特性不必要地被特殊关注时,增加的仅仅是产品的成本,而不是价值。

综上所述,鲜老师认为在产品概念设计阶段,定义初始的特殊特性,在产品详细设计阶段,通过DFMEA量化定义出潜在的产品特殊特性,最后通过PFMEA量化定义出潜在的产品与过程特殊特性。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com