2022一建机电实务技术部分梳理-机械设备安装技术-设备安装方法(2022一建机电实务技术部分梳理-机械设备安装技术-设备安装方法)

机械设备安装方法

一、机械设备安装的分类

机械设备安装一般分为:整体式安装和解体式安装和模块化安装。

1. 整体式安装:对于体积和重量不大的设备,现有的运输条件可以将其整体运输到安装施工现场,直接将其安装到设计指定的位置。整体安装的关键在于设备的定位位置精度和各设备间相互位置精度的保证。

2. 解体式安装:在安装施工现场重新按设计、制造要求进行装配和安装。解体式安装不仅要保证设备的定位位置精度和各设备间相互位置精度,还必须再现制造、装配的精度,要达到制造厂的标准,保证其安装精度要求是高的。

3. 模块化安装是指对某些大型、复杂的设备,重新按设备的设计、制造要求,设计成模块,除保证组装的精度外,还要保证其安装精度要求,同时达到制造厂的标准。

三种安装方法了解一下,具体内容读一下即可。

二、机械设备典型零部件的安装

典型零部件安装是机械设备安装方法的重要组成部分,包括:螺纹连接件装配、过盈配合件装配、齿轮装配、联轴器装配、轴承装配等。

1. 螺纹连接件装配

(1)螺纹连接按其紧固要求紧固。有规定预紧力的螺纹连接,在紧固时应按预紧力要求并作测量。如有密封要求的容器、设备上的重要螺纹连接件等。

(2)有预紧力要求的螺纹连接常用紧固方法:定力矩法、测量伸长法、液压拉伸法、加热伸长法。

【补充】

定力矩法:使用力矩扳手,预先将扳手调整到设计要求的螺纹扭矩值,然后旋紧螺丝,直至扳手离合为止。

力矩扳手

测量伸长法:测量螺栓伸长量控制预紧力。通过螺栓伸长量控制预紧力可以获得很高的精度。

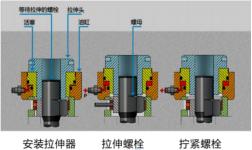

液压拉伸法:借助超高压泵提供的液压动力,利用材料允许的弹性幅度,在其弹性变形区内将螺栓拉伸,达到紧固或拆卸螺栓的目的。

加热伸长法:对螺栓加热,使其伸长,然后安装螺母冷却后产生预紧力,紧固螺栓。

汽轮机螺栓加热棒

螺纹连接常用的紧固方法,知道名称即可,配合图片加深理解。

2. 过盈配合件装配

过盈配合件的装配方法,一般采用压入装配、低温冷装配和加热装配法,而在安装现场,主要采用加热装配法。

过盈配合的装配方法,了解一下,名称记住。过盈配合是机械配合的一种方法。

3. 齿轮装配

(1)齿轮装配时,齿轮基准面端面与轴肩或定位套端面应靠紧贴合,且用 0.05mm 塞尺检查不应塞入;基准端面与轴线的垂直度应符合传动要求。

(2)相互啮合的圆柱齿轮副的轴向错位,应符合下列规定:

1)齿宽 B≤100mm 时,轴向错位应≤5%B;

2)齿宽 B>100mm 时,轴向错位应≤5mm。

(3)用压铅法检查齿轮啮合间隙时,铅丝直径不宜超过间隙的 3 倍,铅丝的长度不应小于 5 个齿距,沿齿宽方向应均匀放置至少 2 根铅丝。

(4)用着色法检查传动齿轮啮合的接触斑点,应符合下列要求:

1)应将颜色涂在小齿轮上,在轻微制动下,用小齿轮驱动大齿轮,使大齿轮转动 3~4 转。

2)圆柱齿轮和蜗轮的接触斑点,应趋于齿侧面中部;圆锥齿轮的接触斑点,应趋于齿侧面的中部并接近小端;齿顶和齿端棱边不应有接触。

3)可逆转的齿轮副,齿的两面均应检查。

齿轮装配涉及的知识点比较重要,能考的点也多,需要掌握,关键词已经加粗。

4. 联轴器装配要求

(2)联轴器装配时,两轴心径向位移、两轴线倾斜和端面间隙的测量方法,应符合下列要求:

1)将两个半联轴器暂时互相连接,应在圆周上画出对准线或装设专用工具,其测量工具可采用塞尺直接测量、塞尺和专用工具测量或百分表和专用工具测量。

2)将两个半联轴器一起转动,应每转 90°测量一次,并记录 5 个位置的径向位移测量值和位于同一直径两端测点的轴向测量值。

3)两轴心径向位移、两轴线倾斜计算值应符合《机械设备安装工程施工及验收通用规范》GB 50231—2009 的规定。

4)测量联轴器端面间隙时,应将两轴的轴向相对施加适当的推力,消除轴向窜动的间隙后,再测量其端面间隙值。

这里联轴器的装配要求也需要掌握。

5. 轴承装配要求

(1)滑动轴承装配

1)瓦背与轴承座孔的接触要求、上下轴瓦中分面的接合情况、轴瓦内孔与轴颈的接触点数,应符合随机技术文件规定。对于厚壁轴瓦,在未拧紧螺栓时,用 0.05mm 塞尺从外侧检查上下轴瓦接合面,任何部位塞入深度应不大于接合面宽度的 1/3;对于薄壁轴瓦,在装配后,在中分面处用 0.02mm塞尺检查,不应塞入。薄壁轴瓦的接触面不宜研刮。

2)轴颈与轴瓦的侧间隙可用塞尺检查,单侧间隙应为顶间隙的 1/2~1/3。轴颈与轴瓦的顶间隙可用压铅法检查,铅丝直径不宜大于顶间隙的 3 倍;顶间隙计算值应符合≤机械设备安装工程施工及验收通用规范≥GB50231—2009 的规定。

(2)滚动轴承装配

1)装配方法有压装法和温差法两种。采用压装法装配时,压入力应通过专用工具或在固定圈上垫以软金属棒、金属套传递,不得通过轴承的滚动体和保持架传递压入力;采用温差法装配时,应均匀地改变轴承的温度,轴承的加热温度不应高于 120℃,冷却温度不应低于-80℃。

2)轴承外圈与轴承座孔在对称于中心线 120°范围内、与轴承盖孔在对称于中心线 90°范围内应均匀接触,且用 0.03mm 的塞尺检查时,塞尺不得塞入轴承外圈宽度的 1/3。

3)轴承装配后应转动灵活。采用润滑脂的轴承,应在轴承 1/2 空腔内加注规定的润滑脂;采用稀油润滑的轴承,不应加注润滑脂。

滑动轴承

滚动轴承

轴承装配,需要理解并进行记忆,加粗文字多关注。

三、机械设备固定方式

设备在基础的固定方式主要是采用地脚螺栓连接,通过调整垫铁将设备找正找平,然后灌浆将设备固定在设备基础上。

1. 地脚螺栓

地脚螺栓一般可分为固定地脚螺栓、活动地脚螺栓、胀锚地脚螺栓和粘接地脚螺栓。

(1)固定地脚螺栓(短地脚螺栓),它与基础浇灌在一起,用来固定没有强烈振动和冲击的设备。

(2)活动地脚螺栓(长地脚螺栓),是一种可拆卸的地脚螺栓,用于固定工作时有强烈振动和冲击的重型机械设备。

(3)部分静置的简单设备或辅助设备有时采用胀锚地脚螺栓的连接方式。胀锚地脚螺栓安装应满足下列要求:

1)胀锚地脚螺栓中心到基础边缘的距离不小于 7 倍的胀锚地脚螺栓直径;

2)安装胀锚地脚螺栓的基础强度不得小于 10MPa;

3)钻孔处不得有裂缝,钻孔时应防止钻头与基础中的钢筋、埋管等相碰;

4)钻孔直径和深度应与胀锚地脚螺栓相匹配。

(4)粘接地脚螺栓是近些年应有的一种地脚螺栓,其方法和要求与胀锚地脚螺栓基本相同。在粘接时应把孔内杂物吹净,并不得受潮。

2.垫铁

(1)垫铁安装方法:大部分机械设备采用垫铁调整和承载的安装方法

(2)垫铁种类:平垫铁、斜垫铁、开孔垫铁、开口垫铁、钩头成对斜垫铁、调整垫铁等。

(3)垫铁的施工方法:坐浆法和压浆法。

(4)设备无垫铁安装。目前还只限于设计文件有要求的情况下采用,由二次灌浆层起承重作用。

地基螺栓,垫铁,比较重要,可以出到选择题和案例题里,但此处讲解的并不多。

四、机械设备安装新技术应用

1.激光对中技术和激光检测技术的应用

激光对中仪和激光几何测量系统可进行长距离回转中心线、机械轴对中以及铅锤度、平行度、平面度、直线度等测量。测量精度高、操作简单,并有数据显示、储存和打印系统,目前已在大型精密机床、水泥回转窑、焦化干燥机、轧钢设备传动中间轴、大型透平压缩机、超大型汽轮发电机组等工程中应用。

2. 大型设备吊装采用计算机控制的液压同步提升技术和无线遥控液压同步技术

3. 设备模块化集成技术的应用

特别说明:本套机电专业知识的梳理,仅用于学习交流,不做商用。文中蓝色字体为我个人的总结,加入了自己的思考,故文章勾选了“原创”的标签。黑色文字为摘录书本中内容,但是重点内容做了加粗,这些加粗的内容,也是加入了我思考后的结果。红色文字为增加的拓展知识,作为书本的补充。增加了一些图片,供学习,部分来源于网络或其他,如涉及侵权,请联系我删除或修改。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com