suv翼子板在哪里(SUV汽车翼子板与机盖匹配的外观R角改善方案)

图1所示为某款家用SUV车型的翼子板零件,采用尖型鸟嘴式设计方案,凸显前大灯造型的美观。与翼子板配合的机盖轮廓是弧形,加上内部搭接的结构面底部深度不均以及减少回弹用的各种凸筋造型的影响,进行侧整形时,造成外观轮廓R角变尖的问题。

图1 翼子板

1.1 CAE分析时发现R角缺陷

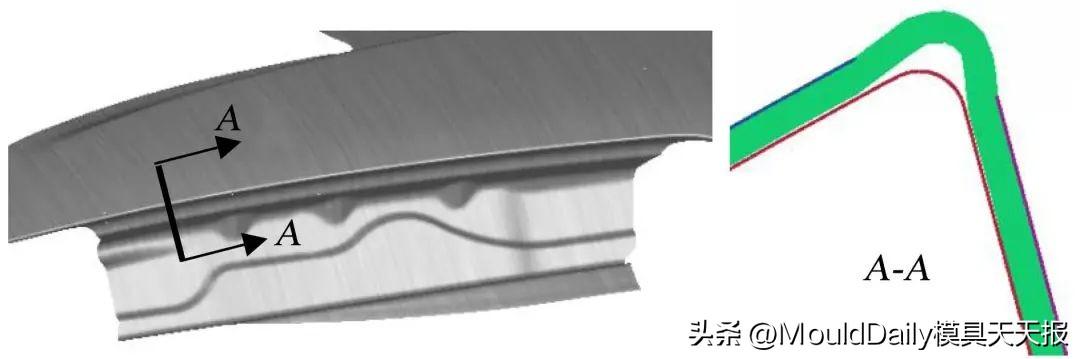

普通工艺预修边后,翼子板和机盖搭接整形完成后的CAE分析结果,如图2所示,通过剖面结构看出R角有变尖的情况。

图2 R角变尖的区域

如图2截面A-A所示,零件外观R角明显变小,并脱离凸模,这种缺陷不仅改变了翼子板与机盖外板的间隙大小,而且这种急剧变化是一小段。当机盖外板被抬起时,显现翼子板的R角变尖,影响美观度,消费者不允许这种缺陷存在。

1.2 零件产生R角缺陷探讨

模具设计初期,对于零件成形时出现该缺陷,首先在零件造型上查找原因,如果零件造型还能优化,应该提出设变请求,将零件优化到理想状态,再通过合适的成形工艺方案消除缺陷。

1.2.1 保证垂直翻边

侧整形方向应平行于A面搭接的翻边面,如图3所示,首先选择侧整形方向是与第一斜面平行,保证在整形的后半阶段是垂直翻边。第二斜面由于回弹原因,会留有角度,一般相对第一斜面夹角为3°~5°。第一斜面范围为图3(a)所示梯形框内,若原零件的第一斜面(见图3(b))不能以一个斜楔角度(箭头指向)进行侧翻边整形,需要提出ECR进行设变,将第一斜面更改成按一个角度拉直,便于指定侧整形方向。

图3 零件第一斜面区域

1.2.2 搭接面结构

图4所示虚线位置是由A面外观R角按侧整形方向平移所得,这是整形时接触R角最为理想的位置,但由于搭接关系复杂,导致底部存在高低差,需要提出数模设变将高低差尽量缩小,高低段过渡区域不能急剧。如图5所示的不合理造型,高低落差大,过渡段区域急剧,还存在尖角,更容易造成开裂缺陷。

图4 搭接底面应与A面曲率近似

图5 不合理的底部搭接造型

1.2.3 侧壁上台阶

由于侧整形首先接触到板料搭接面底部,其存在高低起伏的造型,导致接触顺序不理想的问题不可避免,但是后半程进行垂直翻边时,一定要将整个外观R角同时向下翻,所以就要在侧壁上设计一级台阶,如图6所示,这样能保证垂直翻边时,外观R角的一致性。

图6 一级台阶位置与趋势

1.2.4 料边设计

零件R角变尖有一部分原因是由长边与短边的过渡区域起皱造成,图7所示显示了翻边过程中有起皱趋势,过多的材料会在整形时出现反向力,将外观R角顶变形。

图7 CAE分析的料边起皱缺陷

侧整形过程如图8所示,在整形过程中,刀块将起皱区域压平,作用力如图8中F所示,由于此处多料,将会产生一个反向作用力F1,在反向作用力F1作用下,出现图8所示R角鼓起。如果在翻边刀块上加工零件的凹R角,在最后翻边到底时使用刀块对变尖的R角进行2次整形,强制压回到原来的R角形状,这样并不会解决R角变尖的问题,还可能导致A面产生面品质量问题,如A面起鼓等,在外板料上使用这种工艺方案不合理。

图8 翻边整形时产生反向作用力使R角变形

针对上述问题,提出设变请求,将料边更改成图9所示的样式,经过CAE验证,这种方式可以有效解决长边与短边过渡区域在整形时出现起皱的问题。

图9 料边减小的方式

CAE分析得到图10所示的结果,缩短料边后,起皱趋势减小,成形到底后R角变尖的结果也有明显改善。

图10 CAE分析对比

2工艺优化方案

2.1 拉深工艺补充优化

针对R角变尖起鼓问题,是由于过拉深后,整形时接触板料顺序不一致以及造型限制等因素造成的,可以尝试将R角在拉深时先成形一部分,这样在整形时,使用压料板压住已经成形的R角部分,一定程度可以解决R角变尖的问题。

图11所示为需要侧整形的区域将1/3的R角成形到位,然后无缺陷区域过渡,在后工序进行整形时,压料板压住这部分R角,一定程度上可以弱化R角变尖,但不能完全解决,由于R角已成形一部分,生产时在后工序将板料放在凸模上会出现此处轮廓R角干涉凸模型面的风险。

图11 成形R角区域

2.2 整形区域拉深补充面上增加凹筋

在拉深造型上增加凹筋,可以防止回弹过大,因为凹筋产生过一次硬化,可以减小在整形时整形区域过于自由而加剧R角变尖的问题,凹筋范围如图12所示。

图12 拉深工艺补充造型增加凹筋

2.3 增加活动压料板

在侧整形刀块的斜楔上增加一个行程合适的压料板,使在刀块接触工序件前,压料板首先将外部废料压住,限制整形区域外部自由,刀块整形时不会产生过多的反向作用力,保证外观R角不会变尖。

侧压料板会在外侧提前将板料压弯,如图13所示,并提前使板料接触凸模,压紧板料后,侧整形刀块再开始整形,得到的分析结果比无压料板更好,如图14所示。从图14所示截面看,R角没有变尖,没有明显离开凸模的趋势,实际模具结构如图15所示。

图13 CAE工具体

图14 CAE分析结果

图15 模具结构

1.悬吊凸轮 2.侧整形刀块 3.侧压料板 4.上压料板 5.上模座 6.下模座 7.回退凸模 8.固定凸模

模具工作时实际运动过程:图16所示是压料板刚压紧板料,此时小侧压料板仍未接触板料;图17所示是小侧压料板先于侧整形刀块碰到板料,并进行预弯曲;图18所示显示小侧压料板已经运动到位,完成板料的预弯曲,起到外部压料作用;图19所示显示板料边界部分被小侧压料板压紧,产生拉力,使整形过程中板料外边界受到约束。图20所示为翻边结束前3种状态,到底前8、3、1 mm,可以看出R角没有发生变形。

图16 开始闭合状态

图17 预弯曲状态

图18 预弯曲结束

图19 板料外侧受到拉力

图20 翻边到底前表现

实际模具成形的工序件如图21所示,R角没有发生变尖的情况,采用目测及手摸外观R角的表现都较理想。

图21 实际现场出件

▍原文作者:黄源焘

▍作者单位:柳州福臻车体实业有限公司

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com