10kv电缆分支箱施工图(40.5kV带开关电缆分支箱结构优化及电场分析)

中国电工技术学会将于2016年12月23日(周五)在北京铁道大厦举办“2016第三届轨道交通供电系统技术大会”。

请感兴趣的读者扫描下方的二维码,或关注微信公众号“电气技术”,浏览会议详情和进行快速注册报名。注册时请准确填写相关信息,会议服务人员将及时与您确认参会事宜。

中能电气股份有限公司的研究人员韩云,在2016年第10期《电气技术》杂志上撰文,针对40.5kV SF6带开关电缆分支箱结构特点,希望从电场分析入手对其结构进行优化设计。

文中采用Ansys软件对电缆分支箱进行电场分析,根据分析结果,进行结构设计,并进行工频耐压验证。

随着西部地区的加速发展,风力发电在西部地区广泛建立的发电基地,西部地区具有海拔高气压低的特点,对电器设备提出了新的要求,40.5kV带开关电缆分支箱作为必备电气设备为适应高原地区的特点,必须做出优化设计,提高其结构强度。

在原分支箱的结构基础上,不增加其结构尺寸的要求下,穿墙套管处的密封尤为重要,在气箱焊接完成并充气后,此处是唯一受到外界影响而产生漏气的位置,为了防止气箱充气后变形而引起穿墙套管处漏气,需对此处进行局部加强处理,保证其在运输至高原后不会发生严重变形以致使电缆分支箱发生漏气现象。

SF6气体绝缘特性决定了其对电场均匀性的要求,局部的电场集中就会引起放电,而影响开关设备的可靠性。本文以40.5kV带开关电缆分支箱进出线区域为研究对象,通过对此区域进行电场数值计算[1-4],可以充分了解该区域电场的分布情况,分析不同加强结构尺寸对电场分布的影响,进而对其进行优化改进设计。本文采用有限元分析软件先进行电场模拟分析,然后再通过实际工频耐压试验来验证电场分析的准确性。

高压开关设备的安全性主要取决其绝缘可靠性,对分支箱套管安装部位的电场分布情况是电缆分支箱内部绝缘水平设计的关键,实际情况中的电场分析是极其复杂的动态过程,本文从电场分析的基础方法静电场分析进行入手,实现快速发现问题、解决问题。

文中仅从静态电场来着手分析,借助Ansys workbench软件中Maxwell模块[5]的静电场分析功能来对套管附近不同结构和不同位置的静电场进行分析,根据分析结果不断地调整,最终使其内部静电场达到均匀分布的状态,从而提高了小型化电缆分支箱的内部绝缘水平。

1 Ansys workbench软件 Maxwell模块介绍

Maxwell模块是Ansys workbench软件中电场分析模块[5],其包括2D和3D两个部分,是款功能强大的电磁场仿真工具。Maxwell模块主要应用计算分析电场、磁场、电磁场等领域。Maxwell模块具有友好的用户界面,符合国内使用习惯,方便快捷的进行仿真分析。该模块具有强大的分析功能。可以满足电力电气领域的所遇到各种电磁场问题的仿真计算分析。

2 Maxwell电场分析

40.5kV带开关电缆分支箱主要由柜体、气箱、开关、套管等元件组成,影响其内部绝缘水平的因素很多。现有产品能够满足国家标准中规定的绝缘水平,为了满足现有产品应用到西部高原地区,在不改变产品结构尺寸的前提下,仅通过增加套管处钢板的强度来防止套管附近区域因外部气压减小引起气箱变形进一步产生漏气的可能。

该区域加强板的增加势必影响此处电场强度分布,为了确定加强板的安装位置和尺寸,需要对修改后的结构进行静电场分析,既保证结构优化的合理性又能更好的解决电场均匀性,从而提高分支箱内部绝缘水平。

2.1 套管计算模型的建立

Maxwell模块的2D静电场分析主要包括3个部分:前处理模块、分析模块和后处理模块[5]。主要过程为建立模型、设置边界、定义材料、赋予边界条件和载荷、网格划分、求解和后处理等。

套管分析模型可使用其自带的功能进行创建,也可以在其他CAD软件进行创建、转换格式后导入Maxwell模块,即可进行电场分析计算。本文使用AUTOCAD进行2D模型绘制,转化格式后,导入Maxwell模块中进行电场分析。套管结构分析模型如图1所示:

图1 套管区域计算模型图

图1方形区域为求解域,求解域内充满SF6气体,套管模型包括环氧套管本体、铜棒、屏蔽环,套管配合装在气箱壳体上,套管和气箱置于求解域内。

完成套管分析模型的创建后,需对模型设置边界条件、定义材料及参数、设置激励参数、网格划分等,最后进行静电场强模拟计算分析[6-13]。结果如图2所示:

图2 静电场分析结果

由图2可知,静电场强的最大值出现在套管的外部锥面低端,此处为电缆终端安装位置(在终端安装不当时,耐压试验中会出现击穿现象)。本模型不考虑气箱外部的电场情况,故没有建立电缆终端模型[12]。所以为了模型更加准确和便于观察,故对模型进行处理,处理后套管模型如图3所示。

气箱外侧套管做去除台阶处理[11],这样在对其进行电场分析时,就会减小其对气箱内侧的影响,新模型的电场分析结果如图所示,场强最大值出现在气箱开孔的棱边处(图中红色区域)。

图3 修改后模型图及电场分析图

2.2 静电场分析

为了使分支箱满足高原地区的需要,在对电缆分支箱结构设计的思路就是在套管安装部位内部加加强板。考虑到加强板对套管部位电场的影响,设计出了两种方案:一种方案是加强板开孔尺寸与箱体开孔尺寸一致即74mm,只增加加强板厚度;一种方案是除增加加强板厚度外,把开孔尺寸增加到110mm(两种方案相应的机械强度计算在此不做累述)。加强板的厚度根据海拔不同高度进行选择。加强板的参数如表1。

表1 加强板参数

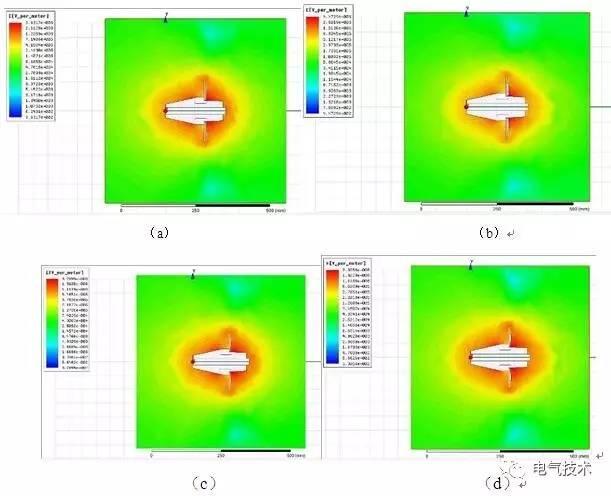

分别对表1参数建模,并进行电场分析,结果图4。

图4 不同的设计结构电场分析结果

利用Maxwell模块分别对表1中的4种方案进行了静电场分析计算,在相同边界条件、施加相同电压激励等条件下得到的结果截然不同。

2.3 结果分析

比较图5中两种曲线走势,方案(a)(b)中,最大电场强度随厚度增大剧烈增强。而在方案(c)(d)中,最大电场强度在加强板厚度方向上,变化趋势很小,基本忽略。所以选择开孔110mm方案是最合适的。

从套管仿真分析结果中不难看出,不论加强板的结构如何变化,电场强度的最大值都出现在不锈钢壳体的开孔处,说明此处为电场设计时必须考虑的薄弱环节。通过对比四种方案的分析结果可以看出,分析结果中最大电场强度随着不同方案加强板厚度的增加而变大。但是当加强板开孔尺寸加大后,最大电场强度随厚度无明显变化。其变化趋势如图5所示。

图5 不同结构最大场强对比

3 工频耐压试验

根据仿真结果,可以暂时确定,在对进出线气箱区域进行焊接加强板时,需选择大开孔的加强板。为进一步确定实施,现对仿真结果进行工频耐压试验验证,根据不同的结构方案,生产试验用40.5kV电缆分支箱如图6所示,顶部开有大方孔,方便更换内部加强板及套管。

图6 试验样机

试验样机做好后,充额定气压的SF6气体,按照国家标准规定的工频耐压试验要求接线,并进行工频耐压试验。

图7 套管击穿现象

在试验中,当试验电缆没有按照接线要求接好时,出现了套管击穿的情况,如图7所示,位置正好是电场仿真分析图2中的场强最大点。为了避免此类情况的发生,在安装电缆时需注意按照安装说明书进行,必须安装准确到位。

图8 套管爬电痕迹

表2 工频耐压试验数据

如表2所示,在试验中,在对方案(a)(b)样机进行工频耐压时,出现了放电跳闸情况。试验后取出绝缘套管,可以发现绝缘套管表面爬电的情况,如图8所示,爬电痕迹呈圆形发射状,沿套管壁爬到壳体上。

引起此处放电的原因是,加强板的增加减少了壳体与带电体之间的绝缘距离,同时加强板在厚度方向上超出了绝缘套管内部屏蔽环的区域,屏蔽环对加强板超出部分不再起到屏蔽电场的作用,进而引起此处场强集中、场强不均匀、畸变破坏了SF6气体的绝缘性能,使高压带电体与接地零电位的爬电距离不够,从而引起高压带点导体对壳体爬电。

方案(c)(d)中,把加强板的开孔放大,增加了加强板与带电体之间的距离,满足经验值中的距离要求,且其距离绝缘套管内屏蔽环的距离足够远,没有一起此处电场集中,电场均匀性没有被破坏。在工频耐压试验中(c)(d)方案没有出现放电、爬电等现象,顺利通过耐压试验,故通过耐压试验进一步验证了电场仿真分析结果的准确性。

4 结论

利用Ansys workbench软件对带开关电缆分支箱内部不同结构的电场强度进行仿真分析,得出电气结构设计的最优解。最后再通过实际的工频耐压试验验证仿真分析结果的准确性,从而设计出满足市场需求电缆分支箱。采用计算机软件分析模拟,大大缩短了产品的开发周期,提高了产品开发效率,降低了产品的开发成本。

文中通过增大加强板开孔直径结构方案,一方面增加了不锈钢壳体的强度,提高分支箱的机械强度,另一方面优化了分支箱内部电场结构,使局部电场更均匀,更好的利用SF6气体的绝缘特性,设计出高可靠的高压开关设备。

诚邀杂志审稿专家

根据稿件评审工作需要,中国电工技术学会《电气技术》杂志编辑部拟请业内人士自荐审稿专家,阅读详情和报名请扫描二维码。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com