铜铝钢的优缺点 钢的种类特殊钢应用

一、我们在生活中用钢按化学成分可分为碳素钢和合金钢两大类。

碳素钢是指含碳量在0.0218%--2.11%的铁碳合金。

合金钢是指为了提高钢的性能,在碳钢基础上优异加入一定量合金元素所获得的铁基合金。

钢的新分类方法

钢的通常分类:

结构钢:

1、工程用钢 建筑、桥梁、船舶、车辆

2、机器用钢 渗碳钢、调质钢、弹簧钢、滚动轴承钢、耐磨钢

工 具 钢:

刃具钢、模具钢、量具钢

特殊性能钢:不锈钢、耐热钢

二、按化学成分分类

碳素钢:

低碳钢 0.25%C、中碳钢 0.25~0.6%C、高碳钢 0.6%C

合金钢:

低合金钢 合金元素总量 5%、中合金钢 合金元素总量 5~10%、高合金钢 合金元素总量 10%

三、按质量分类

钢的质量是以磷、硫的含量来划分的。

分为普通质量钢、优质钢、高级优质钢和特级优质钢.;

根据现行标准,各质量等级钢的磷、硫含量如下:

按质量分类

四、按冶炼方法分类

按炉别分:平炉钢、转炉钢、电炉钢;

五、按金相组织分类

按退火组织分:亚共析钢、共析钢、过共析钢;

按正火组织分:珠光体钢、贝氏体钢、马氏体钢、铁素体钢、奥氏体钢、莱氏体钢怕;

五、碳钢的成分和分类

1. 成分 —— C ≤2.11%

Mn、Si →固溶强化

S → 热脆

P → 冷脆

O、N、H → 强度、塑性、韧性↓

2. 分类

1)按C含量分

低C钢 w(C) ≤ 0.25%

中C钢 0.25% <w(C) ≤ 0.6%

高C钢 w(C) > 0.6%

2)按质量分(S、P含量)—— 普通碳素钢;优质碳素钢;高级优质碳素钢。

3)按用途分 —— 碳素结构钢、碳素工具钢。

普通碳素结构钢1、用途:

常以热轧板、带、棒及型钢使用,用量约占钢材总

量的70%。

用于建筑结构,适合焊接、铆接、栓接等。

2、成分特点及钢种:

<0.4%C, P、S量及非金

属夹杂较多.性能:可焊

性、塑性好。热处理:不

进行专门热处理,热轧空

冷态下使用。使用状态下

组织:F P

Q215B,表示 s ≥ 215 MPa(厚度 ≤ 16mm),B级质量。

Q 最低屈服强度值 质量等级符号 脱氧方法符号

Q表示“屈服强度”;屈服强度值单位是MPa;

质量等级符号为A、B、C、D、E。由A到E,其P、S含量依次下降,质量提高。

脱氧方法符号: 沸腾钢—F;

镇静钢—Z;半镇静钢—b;特殊镇静钢—TZ。

如碳素结构钢牌号表示为Q235AF、Q235BZ。

碳素结构钢的机械性能(GB/T700-1988)

碳素结构钢 新、老标准钢号对照

用途:

钢板、钢筋、型钢等,作桥梁、建筑等构件。

热处理:热轧空冷

组织:S+F

优质碳素结构钢

牌号用两位数字表示。

这两位数字表示钢平均含碳量的万分之几。

如45钢—平均含碳量为万分之四十五(即0.45%)的优质碳素结构钢。

用途:

齿轮、轴、连杆、弹簧等。

热处理:渗碳、淬火、回火等。

碳素工具钢

碳素工具钢:

T 数字 T表示“碳素工具钢” ;

数字表示平均含碳量的千分之几.

如T8—其平均含碳量为千分之八(0.8%C)。

*说明:碳素工具钢都是优质以上质量的。高级优质钢在钢号后加“A”,如T8A。

用途:

冲头、凿子、钻头、锉刀、量规等。

热处理:淬火 低温回火

组织:回火M+ 粒状Fe3C A'

合金钢:1、合金钢是为了改善钢的性能,特意地加入一些合金元素的钢。

常用的合金元素:Cr、Mn、Ni、Co、Cu、Si、Al、B、W、M。V、Ti、Nb、Zn及稀土Re。

碳钢存在着以下几个主要缺点,使它的应用受到一定限制。

(1) 碳钢的淬透性低

碳钢制成的零件尺寸不能太大,否则淬不透,出现内外性能不均,对于一些大型的机械零件,(要求内外性能均匀),就不能采用碳钢制作,如发电机转子,汽轮机叶片,汽车、拖拉机的连杆螺栓等。

(2)回火抗力差

碳钢淬火后,只有经低温回火才能保持高硬度,若其回火温度超过200℃,其硬度就显著下降。即回火抗力差,不能在较高的温度下保持高硬度,因此对于要求耐磨,切削速度较高,刃部受热超过200℃的刀具就不能采用碳钢制作。

(3)碳钢不能满足一些特殊性能的要求;

如耐热性、耐腐蚀性、耐低温性(低温下高韧性)。

为了弥补碳钢的不足,满足上述条件的要求,目前工业上广泛发展和使用了合金钢材料。

2、合金结构钢

该类钢的牌号由“数字 元素 数字”三部分组成。

前两位数字表示平均碳含量的万分之几;

合金元素以汉字或化学元素符号表示;

合金元素后面的数字表示该元素的近似含量,单位是百分之几。

3、合金工具钢

含碳量 合金元素符号 该元素百分含量 ……

当含碳量小于1.00%时,含碳量用一位数字标明,这一位数字表示平均含碳量的千分之几,如8MnSi.当含碳量大于1.00%时,不标含碳量。

高速钢不标含碳量,如W6Mo5Cr4V2(含0.85%C)。

** 含铬量小于1%时,在含铬量(以千分之一为单位)前加数字“0”,如Cr06。

4、滚动轴承钢

G Cr 铬含量(不标含碳量)“G”表示“滚动轴承钢”。

* 铬含量以千分之一为单位。

如“GCr15”的平均含铬量为1.5%。

渗碳轴承钢牌号的表示方法与合金结构钢相同,仅在牌号头部加字母“G”,如“G20CrNiMo”。

5、不锈钢和耐热钢

含碳量 合金元素符号 该元素百分含量 ……

含碳量以千分之一为单位。

6、铸钢

ZG 两位数字

ZG表示“铸钢”;

两位数字表示平均含碳量的万分之几, 如ZG25。

结构钢对结构钢的性能要求为:使用性能以强韧性为主。

工艺性能以可焊性、淬透性为主。合金结构钢除少量为中高合金钢外,都是低合金钢。

低合金高强度钢 Q345 (16Mn)1、对低合金高强度钢的性能要求

⑴ 高强度。

⑵ 高韧性。

⑶ 良好的焊接性能和冷成型性能。

2、化学成分特点

⑴ 低碳:≤0.2%C。

⑵ 合金元素:主要是Mn,还有少量V、Ti、Nb等。

① Mn的作用是强化铁素体;增加珠光体的量。

② V、Ti、Nb等起细化晶粒和弥散强化作用。

③ 另外加Cu、P可提高耐蚀性;加RE可提高韧性、疲劳极限,降低冷脆转变温度。

3、热处理特点:大多数热轧空冷后使用。少数可用正火 高温回火处理。

4、钢种、牌号与用途:

低合金高强度钢

Q345钢(16Mn)综合性能好,用于船舶、桥梁、车辆等大型钢结构。

Q390钢含V、Ti、Nb,强度高,用于中等压力的压力容器。

Q460钢含Mo、B,正火组织为贝氏体,强度高,用于石化中温高压容器。

渗碳钢 20CrMnTi 20Cr1、典型渗碳零件的工作条件、失效方式及性能要求:制造渗碳零件的钢种。

⑴ 表面具有高硬度、高耐磨性,心部具有足够的韧性和强度,即表硬里韧。

⑵ 良好的热处理性能,如淬透性和渗碳能力。

2、化学成分特点

⑴ 低碳:0.1~0.25%C

⑵ 合金元素作用:

① 提高淬透性:Cr、Mn、Ni、B

② 强化铁素体:Cr、Mn、Ni

③ 细化晶粒:W、Mo、Ti、V

3、热处理特点

渗碳件的加工工艺路线为:下料→锻造→正火→机加工→渗碳→淬火 低温回火正火目的为调整硬度,便于切削加工。

淬火温度 Ac1 30-50℃。

4、使用状态下组织

心部:M回 F

表层:M回 颗粒状碳化物 A’(少量);

调质后的表层组织

5、钢种、牌号与用途

(1)低淬透性钢:20、20Cr用于受力小的耐磨件,如柴油机的活塞销、凸轮轴等。

(2)中淬透性钢:20CrMnTi。用于中等载荷的耐磨件,如变速箱齿轮。

(3)高淬透性钢:18Cr2Ni4WA.用于大载荷的耐磨件,如柴油机曲轴。

调质钢 45、40Cr, 40CrNi 30CrMnSi 40CrNiMo1、典型渗碳零件的工作条件、失效方式及性能要求:调质后使用的钢种。

⑴ 良好的综合力学性能.

⑵ 良好的淬透性。

2、化学成分特点

⑴ 中碳:0.3~0.5%C

⑵ 合金元素作用:

① 提高淬透性: Mn、Si、Cr、Ni、B

② 强化铁素体: Mn、Si、Cr、Ni

③ 细化晶粒: Ti、V

④ 防止第二类回火脆性: W、Mo

3、热处理特点

调质件的加工工艺路线为:下料→锻造→退火→粗加工→调质→精加工→(表面淬火 低温回火)→装配;

调质目的:①为表面淬火作组织准备;②获得最终心部组织。

使用状态下的组织为:表面M回;心部S回;

为提高表面耐磨性,调质后可进行表面淬火或氮化。

调质处理

4、钢种、牌号与用途

(1)低淬透性钢:D0油<30~40mm, 常用45、40Cr, 用于制造较小的齿轮、轴、螺栓等。

(2)中淬透性钢:D0油≈40~60mm,常用40CrNi,用于制造大中型零件。

(3)高淬透性钢:D0油>60mm,常用40CrNiMo, 用于制造大截面重载荷零件,如曲轴等。

弹簧钢 65Mn、 60Si2Mn1、典型渗碳零件的工作条件、失效方式及性能要求:制造弹簧或类似性能零件的钢种。弹簧是利用弹性变形储存能量或缓和冲击的零件。

⑴ 高的σs,σs/σb;高的σ-1;足够的韧性

⑵ 高的淬透性。

2、化学成分特点

⑴ 中高碳:碳素弹簧钢为0.6~0.9%C合金弹簧钢为0.45~0.7%C

⑵ 合金元素作用:

① 提高淬透性、强化铁素体:Mn、Si、Cr

② 提高s/b:Si

③ 细化晶粒:V

3、热处理特点

⑴ 冷成型弹簧:冷拔→冷成型→定型处理(250~300℃)。用于<φ10mm弹簧。

⑵ 热成型弹簧:热成型→淬火 中温回火使用状态下的组织:T回用于大截面弹簧(>φ10mm)

4、钢种、牌号与用途

(1)Si、Mn弹簧钢,如65Mn、60Si2Mn,用于制造较大截面弹簧。

(2)Cr、V弹簧钢,如50CrV,用于大截面、大载荷、耐热的弹簧。

滚动轴承钢 GCr15 GCr15SiMn1、典型渗碳零件的工作条件、失效方式及性能要求:用于制造轴承套和滚动体的专用钢种。轴承工作时, 承受接触应力(达3000~3500MPa)、周期性交变载荷(频率达数万次/分)和摩擦。

⑴ 高而均匀的硬度和耐磨性;

⑵ 高的b和接触疲劳强度;

⑶ 足够的韧性、淬透性和耐蚀性。

2、化学成分特点

⑴ 高碳:0.95~1.10%C;

⑵ 合金元素:以Cr为主,加入Mn、Si。Cr、Mn、Si的主要作用是提高淬透性。

Cr还提高耐磨性(形成合金渗碳体)和耐蚀性。当>1.65%Cr时,会因A’增加而使硬度和稳定性下降。

3 、热处理特点滚动轴承钢是过共析钢。

⑴ 热处理:球化退火 淬火 低温回火

⑵ 组织:M回 颗粒状碳化物 A’(少量)淬火后进行冷处理(-60 ~ -80℃), 可以减少A’、稳定尺寸。

4、钢种、牌号与用途应用最广的是GCr15,大量用于大中型轴承;大型轴承用GCr15SiMn。这类钢还可用于制造模具、量具等。

滚动轴承钢 GCr15 GCr15SiMn的应用

工具钢按用途分为:刃具钢、模具钢、量具钢;

(一)刃具钢

1、典型渗碳零件的工作条件、失效方式及性能要求:高硬度 (≥HRC60),主要取决于含碳量。高耐磨性 靠高硬度和析出细小均匀硬碳化物来达到。高热硬性 即高温下保持高硬度的能力。足够的韧性 以防止脆断和崩刃。

2、碳素工具钢

共有七个牌号:T7~T13

(1)化学成分特点

高碳(0.65~1.35%C)随含碳量提高,碳化物量增加,耐磨性提高,但韧性下降。

(2)热处理特点

⑴ 热处理:正火 球化 退火 淬火 低温回火

球化退火目的:

① 降低硬度, 便于加工;

② 为淬火作组织准备。

⑵ 使用状态下的组织:M回 颗粒状碳化物 A’(少量)

球化得到的球状珠光体

T12钢正常淬火组织

3、性能特点 由于碳工钢热硬性、淬透性差,只用于制造小尺寸的手工工具和低速刃具。

4、钢种、牌号与用途T7~T9:制造承受冲击的工具,如木工工具:冲子、凿子、锤子等。

T10~T11:制造低速切削工具,如钻头、丝锥、车刀等;T12~T13:制造耐磨工具,如锉刀、锯条等。

5、低合金工具钢

由碳素工具钢基础上加入少量合金元素(≤3~5)形成。

(1)化学成分特点:高碳:0.75~1.5%C合金元素作用;

① 提高淬透性: Cr、Mn、Si;

② 提高耐回火性:Si;

③ 提高耐磨性、细化晶粒:W、V;

(2)热处理特点:同碳素工具钢,只是淬火介质为油(碳素工具钢为水)。使用状态下的组织为:M回 颗粒状碳化物 A’(少量)。

(3)性能特点:锻压及切削加工性降低;

(4)钢种、牌号与用途应用最多的是9SiCr。用于制造形状复杂、要求变形小的低速刃具,如丝锥、板牙等。

6、 高速钢 W18Cr4V W6Mo5Cr4V2制造高速切削刃具用钢。

(1)化学成分特点高碳: 0.70~1.5%C合金元素作用

① 提高淬透性:Cr

② 提高热硬性、耐磨性: W、Mo、V

(2)铸造及热处理特点:加工工艺路线:下料→锻造→退火→机加工→淬火→回火→磨削

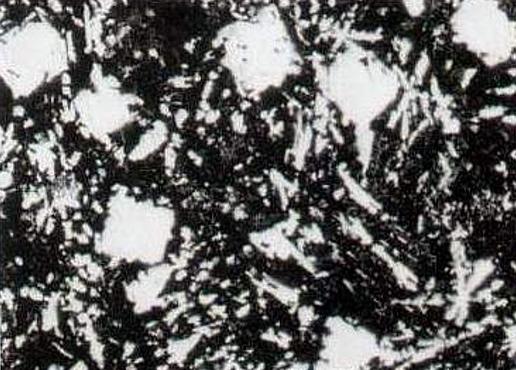

高速钢是莱氏体钢,其铸态组织为亚共晶组织,由鱼骨状莱氏体与树枝状M T组成,脆性大且无法热处理改善。

W18Cr4V钢的铸态组织

锻造目的:打碎粗大的鱼骨状碳化物,使其均匀分布于基体中。

退火目的:降低硬度,便于切加工;为淬火作组织准备。退火后组织:S 颗粒状碳化物

W18Cr4V钢的退火组织

淬火目的: 获得高合金元素含量的马氏体。因此淬火温度高(>1200℃)。

淬火目的: 获得高合金元素含量的马氏体。因此淬火温度高(>1200℃)

淬火后组织:M 未溶碳化物(~10%) A’ (~20%)

W18Cr4V钢的淬火组织

回火目的:主要为减少A’。消除内应力、稳定组织。常用560℃三次回火.回火时的组织变化:

① 析出W、Mo、V的碳化物,产生二次硬化。

② 碳及合金元素含量下降,Ms点上升,回火冷却时,A’转变为M。每次回火加热都使前一次的淬火马氏体回火。

高速钢硬度与回火温度关系

W18Cr4V钢热处理工艺示意图

(3)性能特点:耐磨、耐高温(600℃)

(4) 钢种、牌号与用途常用钢号为:W18Cr4V(18-4-1)和W6Mo5Cr4V2(6-5-4-2)。用于高速切削刃具,如车刀、刨刀、铣刀、钻头等。

7、模具钢

1. 冷作模具钢

制造金属冷成型模具钢种,

(1)冷模具的工作条件、失效方式和性能要求:高硬度和耐磨性。足够的强度和韧性。良好的工艺性能(淬透性、切削加工性等)

(2) 化学成分特点:高碳(1.4~2.3%C);高铬(11.5~13%Cr)

合金元素作用:Cr 提高淬透性;Mo、V 提高耐磨性,细化晶粒。

(3)锻造及热处理特点:Cr12型模具钢也是莱氏体钢,需进行锻造、退火, 目的同高速钢。

最终热处理为: 淬火 低温回火;

使用状态下的组织: M回 颗粒状碳化物 A’(少量)。

(4) 钢种、牌号与用途:常用钢号为Cr12和Cr12MoV。用于制造冷冲模、挤压模等。

2. 热作模具钢

(1)热模具的工作条件

失效方式和性能要求:高温下良好的综合力学性能。抗热疲劳性能。高的淬透性和良好的导热性。

(2)化学成分特点:成分特点、合金元素作用及热处理同调质钢

(3)热处理特点:淬火 高温回火使用状态下的组织: S回

(4)钢种、牌号与用途:5CrNiMo、5CrMnMo、3Cr2W8V等。

8、量具钢

制造各种量具用钢。如千分尺、卡尺、块规、塞规等。

1、量具钢的工作条件、失效方式和性能要求:量具在使用过程中与被测零件接触,承受摩擦和冲击。

⑴ 高硬度和耐磨性。

⑵ 高的尺寸稳定性。

⑶ 足够的韧性。

2. 化学成分特点:与低合金刃具钢相同

3. 量具钢的热处理特点:

⑴ 淬火前预备热处理采用球化退火或调质处理。

⑵ 下限温度淬火及冷处理。目的是减少A’。

⑶ 长时间低温时效,以消除内应力,降低马氏体的正方度。

特殊性能钢特殊性能钢是指具有特殊物理、化学性能的钢。例如我们常用的不锈钢和耐热钢。

(一)不锈钢

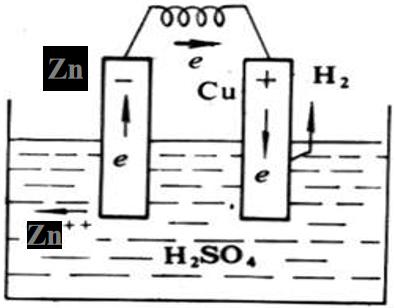

1. 金属腐蚀的基本概念:金属的腐蚀分化学腐蚀和电化学腐蚀。

(1)化学腐蚀是指金属在非电解质中的腐蚀。

(2)电化学腐蚀是指金属在电解质溶液中的腐蚀,是有电流参与作用的腐蚀。

防止电化学腐蚀的措施:

① 获得均匀的单相组织。

② 提高合金的电极电位。

③ 使表面形成致密的钝化膜。

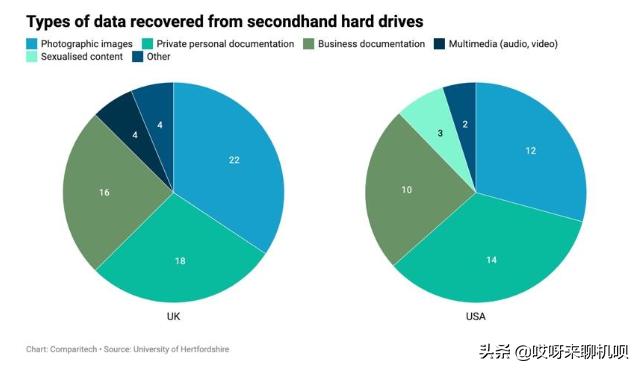

Zn-Cu原电池示意图

珠光体腐蚀示意图

2. 不锈钢的工作条件、失效方式及性能要求:

1)良好的耐蚀性

2)良好的力学性能

3)良好的工艺性能

4)价格低廉

3. 化学成分特点:

碳含量为0.08~0.95%,主加元素为Cr、Cr-Ni,辅加元素为Ti、Nb、Mo、Cu、Mn、N。

低碳:碳高,则降低耐蚀性。

Cr:是提高耐蚀性的主要元素

① 形成稳定致密的Cr2O3氧化膜.

② Cr含量大于13%时,形成单相铁素体组织。

③ 提高基体电极电位(n/8规律)

Ni:获得单相奥氏体组织。

Mo:耐有机酸腐蚀。

Ti, Nb: 防止奥氏体钢晶间腐蚀。

晶间腐蚀是沿晶粒周界发生腐蚀的现象,危害很大.它是由于Cr23C6析出于晶界,使晶界附近Cr含量降到12%以下,在介质作用下发生强烈腐蚀。加 Ti、Nb则先于Cr与C形成不易溶于奥氏体的碳化物, 避免晶界贫Cr。

奥氏体不锈钢晶界的Cr23C6析出

晶间腐蚀

4. 常用不锈钢

(1)奥氏体型

主要是18-8(18Cr-8Ni)型不锈钢。

性能特点:具有良好的耐蚀性,冷热加工性及可焊性。高的塑韧性,无磁性。

热处理:采用固溶处理。即加热到1100℃使碳化物溶解后水冷。组织为单相奥氏体。

(2)铁素体不锈钢

典型钢号如0Cr13、1Cr17等。

成分:高铬低碳;

无α↔γ相变,不能进行热处理强化。

组织:单相铁素体;

性能特点:耐酸蚀,抗氧化能力强,塑性好。但有脆化倾向。

(3)马氏体不锈钢

主要是Cr13型不锈钢

钢号为1Cr13~4Cr13随含碳量提高,强度、硬度提高,耐蚀性下降.1Cr13、2Cr13热处理: 淬火 高温回火使用状态下的组织: S回3Cr13、4Cr13

热处理:淬火 低温回火。

使用状态下的组织:M回。具有较高强度、硬度。用于要求耐蚀、耐磨件,医疗器械、量具等。

(4)奥氏体—马氏体沉淀硬化型

含碳量0.04~0.13%,含铬量15~17%,另外加入少量的Al、Mo、Ti、Nb等元素。

(二)耐热钢

1. 耐热钢的工作条件、失效方式及性能要求:

(1)高的抗氧化性;

(2)高的高温力学性能;

(3)组织稳定性高;

(4)膨胀系数小,导热性好;

(5)工艺性及经济性好。

2. 提高钢的抗氧化性和热强性的途径:

① 固溶强化;

② 第二相强化;

③ 晶界强化(加入B、Zr等降低晶界能量)。

裂纹中止于晶界颗粒状析出物

析出相

弯曲晶界

3. 常用耐热钢

(1)抗氧化钢

(2)热强钢:主要用在汽车的涡轮增压器涡轮壳上。

1)珠光体型热强钢

常用钢号为15CrMo、12Cr1MoV,是低合金钢。

合金元素作用:Cr提高抗氧化性;Mo提高热强性(T再);V弥散强化。

2)马氏体型热强钢

常用钢号为1Cr13、1Cr11MoV,4Cr9Si2

合金元素作用:Cr、Si提高抗氧化性;Mo提高热强性(T再);V弥散强化。

热处理:调质。

组织: S回。

3)奥氏体型热强钢

最典型钢号是1Cr18Ni9Ti。Cr的作用是提高抗氧化性;Ni的作用是获得单相奥氏体;Ti的作用是弥散强化。热处理采用固溶处理组织为单相A。主要用于过热器管道等。

耐磨钢1、耐磨钢的工作条件、失效方式和性能要求;

高锰钢广泛用于既要求耐磨又要求耐冲击的零件。如拖拉机的履带板、破碎机牙板和铁路辙岔等。

2、化学成分特点

只有ZGMn13一个钢号.

⑴ 高碳:1.0~1.3%C 以保持高耐磨性;

⑵ 高锰:11~14%Mn 以保证形成奥氏体组织.。

3、热处理特点

铸态组织为奥氏体 碳化物, 性能硬而脆.,热处理采用水韧处理。即将钢加热到1100℃,使碳化物溶入奥氏体,并进行水淬。室温组织为过饱和单相奥氏体。

4、性能特点

水韧处理后,韧性高,硬度低.使用时必须伴随着压力和冲击作用。在压力及冲击作用下,表面奥氏体迅速加工硬化,形成马氏体并析出碳化物,使表面硬度提高到HB500~550,获得高耐磨性。而心部仍为奥氏体组织,具有高耐冲击能力。

性能特点和作用

有色金属及其合金在使用中,我们通常把铁及其合金称为黑色金属,把其他非铁金属及其合金称为有色金属。 同时把密度低于4.5×103kg/m3的金属称为轻金属。

(一)纯铝

(1)纯铝具有银白色金属光泽,密度小(2.72 ),熔点低(660.4℃)

(2)导电、导热性能优良。

(3)耐大气腐蚀,易于加工成形 。

具有面心立方晶格,无同素异构转变,无磁性。

(二)铝合金

铝合金既具有高强度又保持纯铝的优良特性 。

铝合金常加入的元素主要有Cu、Mn、Si、Mg、Zn等,此外还有Cr、Ni、Ti、Zr 等辅加元素。

1. 铝合金的分类

铝合金一般具有有限固溶型共晶相图。

可将铝合金分为变形铝合金和铸造铝合金两大类。变形铝合金又分为可热处理强化和不可热处理强化两类.

(1)固溶强化

固溶处理是并淬火后获得过饱和的单相固溶体组织的处理。

固溶处理

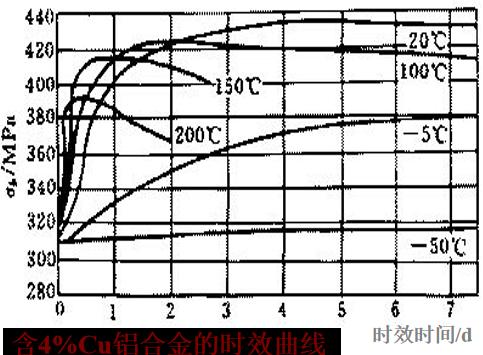

(2)时效强化

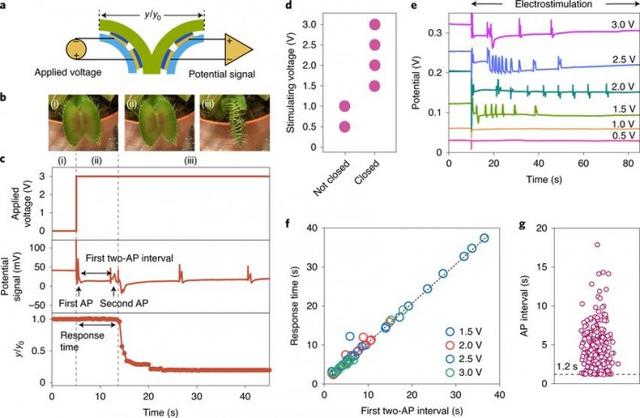

自然时效;在加热条件下进行的时效称人工时效。时效强化效果与加热温度和保温时间有关。

过时效随时效温度提高,峰值强度下降,出现峰值的时间提前

过时效随时效温度提高,峰值强度下降,出现峰值的时间提前。

以Al-4%Cu合金为例:该合金的时效基本过程可以概括为:合金淬火 过饱和α固溶体 形成铜原子富集区(GP[Ⅰ]区) 铜原子富集区有序化(GP[Ⅱ]区)形成过渡相θ′ 析出平衡相(CuAl2) 平衡的α固溶体。

(3)细化组织强化

在铝合金中添加微量元素细化组织提高铝合金力学性能(既提高强度又改善塑性)。

(4)冷变形强化对合金进行冷变形。

(5)变形铝及铝合金牌号表示方法,根据国标规定 ,变形铝及铝合金可直接引用国际四位数字体系牌号,表示方法为:

防锈铝合金:LF 序号

硬铝合金: LY 序号

超硬铝合金:LC 序号

锻铝合金: LD 序号

(1)防锈铝合金

主要是Al-Mn和Al-Mg系合金Mn和Mg

防锈铝合金锻造退火后组织为单相固溶体,抗蚀性、

焊接性能好,易于变形加工,但切削性能差。

主要是Al-Cu-Mg系合金,并含少量Mn。

强度、硬度高,加工性能好,耐蚀性低于防锈铝。

如:LY11(2A11)、 LY12 (2A12)

属Al-Zn-Mg-Cu系合金,并含有少量Cr和Mn。

热态塑性好,但耐蚀性差。

常用合金有 LC4 (7A04 )、LC9 (7A09 )等。

Al-Cu-Mg-Si系合金 可锻性好,力学性能高,用于形状复杂的锻件和模锻件,如喷气发动机压气机叶轮、导风轮等。

Al-Cu-Mg-Fe-Ni系耐热锻铝合金 常用牌号有LD7(2A70)、LD8(2A80)、LD9(2A90)等。

Al- Si系: 代号为ZL1 两位数字顺序号

Al-Cu系:代号为ZL2 两位数字顺序号

Al-Mg系:代号为ZL3 两位数字顺序号

Al-Zn系: 代号为ZL4 两位数字顺序号

硅铝明:其中ZL102(ZAlSi12)是含12%Si的铝硅二元合金,称为简单硅铝明。

在常温下ZL102组织几乎全部为共晶体,由粗针状的硅晶体和固溶体组成,强度和塑性都较 差。生产上通常用钠盐变质剂进行变质处理,得到细小均匀的共晶体加一次固溶体组织,以提高性能。

ZL102的铸态组织

加入其他合金元素的铝硅铸造合金称复杂(或特殊)硅铝明。用于制造飞机、仪

表、电动机壳体、汽缸体、风机叶片、发动机活塞等。

(2)Al-Cu系铸造铝合金

常用代号有ZL201(ZAlCu5Mn)、ZL203(ZAlCu4)等。

Al-Mg系铸造铝合金,常用代号为ZL301(ZAlMg10)、 ZL303(ZAlMg5Si1)等。

Al-Zn系铸造铝合金,常用代号为ZL401(ZAlZn11Si7)、ZL402(ZAlZn6Mg)等。

纯钛比强度高,塑性、低温韧性和耐蚀性好。

纯钛比强度高,塑性、低温韧性和耐蚀性好。

纯钛加入合金元素形成钛合金。

按退火组织,钛合金可分为型钛合金、型钛合金和 型钛合金三类,它们的牌号分别用TA、TB、TC加顺序号表示 。如TA5、TB2、TC4等。其中TA0~TA3为工业纯钛。

纯钛加入合金元素形成钛合金

型钛合金

主要用于制造500℃以下工作的零件,如飞机压气机叶片、导弹的燃料罐、超音速飞机的蜗轮机匣及飞船上的高压低温容器等。

型钛合金

型钛合金有TB2、TB3、TB4三个牌号。

型钛合金

纯铜纯铜呈紫红色,故又称紫铜,具有面心立方晶格,无同素异构转变,无磁性。

铜合金常加元素为Zn、Sn、Al、Mn、Ni、Fe、Be、Ti、Zr、Cr等,既提高了强度,又保持了纯铜特性.。

以锌为主要合金元素的铜合金称为黄铜。黄铜按化学成分可分为普通黄铜和特殊黄铜。按工艺可分为加工黄铜和铸造黄铜。

铜与锌的二元合金称为普通黄铜。加工普通黄铜的牌号为:H (黄) 表示铜平均百分含量的数字;

从铜锌合金相图可以看出黄铜有 和 ’ 两种组织,分别称

常用牌号有H80、H70、H 68。适于制造冷变形零件,如弹壳、冷凝器管等。

两相黄铜热塑性好, 强度高,常用牌号有H59、H62。适于制造受力件,如垫圈、弹簧、导管、散热器等。

在普通黄铜的基础上加入Al、Fe、Si、Mn、Pb、 Sn、Ni等元素形成特殊黄铜。加工特殊黄铜的牌号为:H(黄) 主加元素符号(Zn除外) 铜平均百分含量 主加元素平均百分含量, 如HPb59-1.特殊黄铜强度、耐蚀性比普通黄铜好,铸造性能改善。

常用牌号有HPb63-3、HAl60-1-1、HSn62-1、HFe59-1-1、ZCuZn38Mn2Pb2、ZCuZn16Si4等。

除黄铜和白铜外的其他铜合金统称为青铜。

加工青铜的牌号为:Q 主加元素符号及其平均百分含量 其他元素平均百分含量如QSn4-3(含4%Sn、3%Zn).常用青铜有锡青铜、铝青铜、铍青铜、硅青铜、铅青铜等。

以锡为主加元素的铜合金,锡含量一般为3~14%,锡青铜铸造流动性差,铸件密度低,易渗漏,但体积收缩率在有色金属中最小 。锡青铜耐蚀性良好,在大气、海水及无机盐溶液中的耐蚀性比纯铜和黄铜好,但在硫酸、盐酸和氨水中的耐蚀性较差。

铜锡相图

常用牌号有QSn4-3、QSn6.5-0.4、ZCuSn10Pb1等。

以铝为主加元素的铜合金,铝含量为5~11%,常用牌号有QAl5、QAl7、ZCuAl8Mn13Fe3Ni2等。

主要用于制造船舶、飞机及仪器中的高强、耐磨、耐蚀件,如齿轮、轴承、蜗轮、轴套、螺旋桨等。

以铍为主加元素的铜合金,铍含量为1.7~2.5%,常用牌号有QBe2、QBe1.7、QBe1.9等 。

白铜:以镍为主要合金元素的铜合金称白铜。分普通白铜和特殊白铜。

牌号:B 镍的平均百分含量,如B5。常用牌号有B5、B19等 。用于在蒸汽和海水环境下工作的精密机械,仪表零件及冷凝器,蒸馏器,热交换器等。

在普通白铜基础上添加Zn、Mn、Al等元素形成的,分别称锌白铜、锰白铜、铝白铜等。其耐蚀性、强度和塑性高,成本低。常用牌号如BMn40-1.5(康铜)、BMn43-0.5(考铜)。

制造滑动轴承的轴瓦及其内衬的耐磨合金称为轴承合金。

与滚动轴承相比滑动轴承具有承载面积大,工作平稳,无噪音及拆装方便等优点。

对轴承合金的性能要求:

⑴ 足够的强度和硬度,以承受轴径较大的单位压力。

⑵ 足够的塑性和韧性,以承受轴颈施加交变冲击载荷.

(3)良好的磨合能力,以防止轴与轴瓦之间咬合。

(4)高耐磨性,以减少轴颈磨损,保证轴与轴瓦良好的跑合。

(5)良好的导热性和耐蚀性,较小的膨胀系数,防止因摩擦升温而发生咬合。

为满足上述性能要求,轴承合金的组织应是软的基体上分布着硬的质点或硬的基体上分布着软的质点。

软基体 (或质点)还能起嵌藏外来硬杂质颗粒的作用,以避免擦伤轴颈。

工业上常用的是锡基、铅基轴承合金, 又称巴氏合金,典型牌号为ZSnSb11Cu6。

ZSnSb11Cu6合金的显微组织

典型牌号为ZPbSb16Sn16Cu2

ZPbSb16Sn16Cu2合金的显微组织

ZPbSb16Sn16Cu2合金的显微组织[( )共晶基体 方块状SnSb 针状Cu3Sn]

ZPbSb16Sn16Cu2合金的显微组织[( )共晶基体 方块状SnSb 针状Cu3Sn]

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com