钣金厂在用的钣金折弯作业指导书,关于钣金折弯工艺参数的试验分析

作者简介:宋玉,工程师,主要从事电梯电气设备的检验检测工作,参与完成两届进博会保障工作,城市轨道交通电梯检验检测工作,世界电工博览会的保障工作;并发表论文10篇,参加各科技项目若干项。

为提高电梯钣金件折弯精度,本试验应用光学测量仪精确测量了几个常用厚度的SPCC、SPHC、SUS304、804-GG等材料在钣金车间数控折弯机上折弯90°的折弯半径(R角),并用游标卡尺测量计算出其折弯系数。试验结果为选择合适的折弯模具、提高折弯R角精度和展开尺寸计算精度提供参考和数据支持。

试验意义

折弯内半径(R内)和折弯系数是影响工件折弯质量的重要因素。折弯半径与折弯模具、材料板厚及性能因素相关,折弯系数由材料板厚、折弯半径和折弯角度决定,折弯系数影响坯料展开尺寸。

现有的90°折弯系数计算公式为α=1.36t 0.43R内(t为材料板厚),而平时计算折弯系数时造成折弯系数误差的主要有:

(1)t取值与材料真实厚度的差异;

(2)实际折弯R内与图纸要求R内(计算α时R内通常按图纸取值)的偏差;

(3)现有折弯R采用R规测量(R规R3以下分度值为0.25,R3以上为0.5),精度较低;

(4)未考虑材料、折弯方式对折弯R内的影响。

当工件经过多次折弯,折弯系数误差将累计,导致落料尺寸精度较差或不合格。基于以上误差分析和考虑,本试验测量了几种折弯材料的实际厚度,应用光学测量仪较为精确地测量了其折弯内外半径,测量计算了工件的实际折弯系数,并与公式计算值进行了对比。这将有助于选择合适的折弯模具、提高折弯成形R精度和展开尺寸计算精度。

试验方案

试验材料

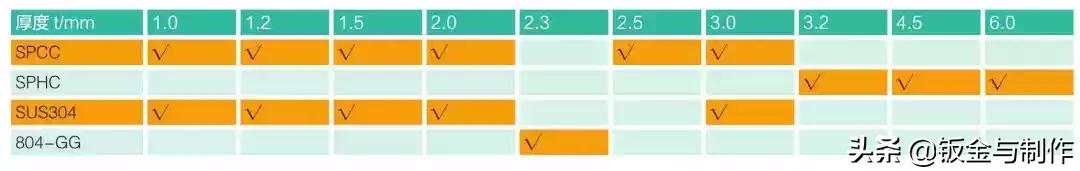

试验材料为我单位所购买的SPCC、SPHC、SUS304、804-GG,其厚度规格如表1所示。

表1 试验材料和厚度(mm)

试验试样

试样尺寸为100mm×100mm,采用激光切割落料,尺寸精度达0.1mm。

试验设备

试验折弯机是电梯生产钣金车间数控折弯机,V形槽的有FASTI-50和Beyeler,选用弯刀上模,如图1所示;三点式折弯机为3P250,选用直刀上模(尖刀R7和圆刀R9),如图2所示。各折弯模具参数如表2所示。

图1 V形槽折弯模具

图2 三点式折弯模具

表2 折弯设备及模具参数

试验方法

用千分尺测量试样的真实厚度,每个规格测量四件取平均值。

试样在不同折弯模具上进行折弯,折弯角度为(90±1)°,尽量保证一边长度为50mm,如图3所示,每个规格的试样重复做5次。折弯结束后,用光学测量仪扫描弯角轮廓计算折弯外角R外和内角R内,如图4所示;用游标卡尺测量两边长度计算折弯系数,每个规格的5次试样结果取平均值。

图3 试验折弯示意图

图4 光学测量仪及折弯R角测量

试验结果及分析

附表是整理的试验结果,数据给出了试验材料的真实厚度、折弯90°的折弯内半径和外半径、折弯系数和折弯处减薄情况。

材料真实板厚

用千分尺测量得出的试样真实厚度与其名义厚度比较,如表3所示。由表可知SPCC真实厚度和名义厚度差在0.03 mm以内,去膜SUS304的真实厚度比名义厚度薄0.07 mm左右,4.5 mm的热轧钢板SPHC实际厚度是4.2 mm。

表3 试验用材料真实厚度(mm)

折弯内角R内

对比不同折弯条件下的R内,可知R内受材料、板厚、折弯方式、折弯模具等因素的影响。这四个因素中,在其他三个因素相同的情况下:

(1)R内(SUS304)>R内(SPCC)。如V形槽槽宽Bv=12mm时,厚度1.2mm的SPCC和SUS304的R内分别为1.85mm和2.09mm;

(2)折弯模具相同时,对同种材料而言,板厚对R内影响较小。如Bv=12mm三点式折弯,1.0 ~2.0mm厚度的SUS304的折弯R内为2.33~2.51mm,差异不大;

(3)R内(三点式)>R内(V形槽)。比较相同槽宽折弯下模(Bv=7mm,12mm,16mm)可知三点式的折弯R内比V形槽稍大;

(4)槽宽Bv越大,R内越大,相应的R外也越大。图5为下模槽宽Bv=24mm,32mm,40mm三点式折弯R角情况对比,对应的R内分别约为4.0mm、4.7mm和5.9mm。

所以,除了折弯下模槽宽Bv,材料、折弯方式(V形槽和三点式)也影响折弯R内,应引起重视。

图5 不同槽宽下,4.5mm的SPHC折弯内角对比(三点式,尖刀上模)

减薄率和折弯外角R外

试验中采用R外与R内之间的差值来表示折弯角附近的平均厚度,即t'=R外-R内。则减薄率η=(t-t')/t。由附表数据可知该试验情况下都出现了减薄现象,大部分减薄率在6%~15%内,材料厚度、折弯方式和槽宽对减薄率的影响较为复杂,规律难辨。但可以看出,SPHC减薄率较低,约为4%~6%。

试验的R内采用光学测量仪扫描计算得出,同时可计算出其圆度值:

(1)当Bv=7~16mm时,R内、R外的圆度值很小,大部分≤0.05mm,说明折弯内角、外角轮廓吻合圆弧程度较高;

(2)当Bv=24mm、32mm、40mm(均为三点式)时,R内、R外的圆度值稍有增大,超过0.1mm,这说明折弯下模槽宽Bv增大到24mm后,折弯内外轮廓圆弧程度下降。

折弯系数α

附表还给出了折弯系数试验测量值和计算值(现用的折弯系数计算方法,计算公式:α=1.36t 0.43R内),对比可知,两者相差不大(计算时厚度t和R内均采用试验真实值带入计算),说明现用的折弯系数计算公式α=1.36t 0.43R内具有通用性,折弯系数依赖于材料真实厚度t和实际折弯R内两个参数。R内受材料、板厚、折弯方式和折弯模具的影响,实测R内是最简单有效的方法。对于新材料或其他厚度的折弯工件,实际测量其真实厚度和所在折弯模具上的折弯R内是很有必要的。

结束语

根据以上分析,可得几点总结:

(1)试验结果给出了SPCC、SPHC、SUS304、804-GG几种常用厚度板材在钣金车间数控折弯机Beyeler、FASTI-50和3P250的折弯R内、R外和折弯系数;

(2)R内不仅与折弯模具有关,也与材料有关;试验得出相同折弯参数条件下SUS304的R内比SPCC的稍大;

(3)其他折弯参数相同的情况下,三点式折弯的R内比V形槽折弯稍大,所以选择折弯系数应考虑折弯工作中心;

(4)折弯系数计算公式α=1.36t 0.43R内具有通用性,积累车间常用折弯材料的真实厚度和其对应折弯模具成形的R内可以计算出较为准确的折弯系数。

附表 折弯试验数据汇总

注:

(1)材料厚度为真实厚度值t,对应的名义厚度可见表3;

(2)弯角厚度t'=R外-R内;减薄率为(t-t')/t;

(3)折弯系数计算值α=1.36t 0.43R内;折弯系数测量值α由折弯后两边长度之和减去100而得,Δα=α测量值-α计算值。

——摘自《钣金与制作》 2019年第12期

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com