林内集团最新消息 用一个比同行长三倍寿命的灶头

小姐姐有话说:

日本虽小,却有多达2万多家的百年企业。相比之下,我国只有10余家百年企业。

这些日企经历了历史的考验,在各种时代的变迁中生存下来。

今天我要和你聊聊:

日本燃气具制造业界的一家百年企业————林内。

林内厉害在哪里呢?

别人家的燃气热水器使用寿命国家规定为6~8年,而林内家的热水器平均使用寿命长达10~15年,也有很多用户使用林内热水器超过20年都没有出现过bug。

林内是一家什么样的企业?

林内是一家日本专门从事燃气器具研发制造的企业,以生产燃气灶、燃气烤箱、洗碗机等产品为主,日产量约7200台,型号多达1500种。

在燃气灶、燃气饭煲等厨房设备、热水器、开水器等热水设备,燃气壁挂炉、红外线采暖炉等空调设备,以及洗碗机、燃气干衣机等热能产品领域,林内成为了佼佼者。

林内家产品的最大优点就是:10年,甚至20年都不会坏。

这样的品质,让林内在全球拥有29家生产、销售的分公司,年销售额近3400亿日元(约合人民币204亿元)。

那么,林内燃气器具的高品质是如何炼成的呢?

以品质为使命

20世纪初的日本只能依靠进口炉子烧饭。1918年,林内公司创始人内藤秀次郎被欧洲一家小吃店里冒蓝色火焰的石油炉所吸引。

1920年,日本工程师内藤秀次郎和林兼吉在名古屋市创立林内,生产燃气灶。2019年正好是林内的第100个年头。

林内创始人,内藤秀次郎

在那个技术欠缺的年代,内藤和林兼亲手打造燃气灶的原材料,研制零部件,制造出了独居林内特色的燃气灶,并销往日本国内燃气公司。

燃气器具是老百姓的生活必需品,产品品质把控不好,不但会威胁用户的健康安全,还会殃及企业的性命。

因此,自打林内创立之初,品质就被摆在了第一位。

林内社会内藤弘康表示,林内的使命并公司财富规模的壮大,而是生产用户生活不可或缺的产品,让员工获得奉献社会的成就感。

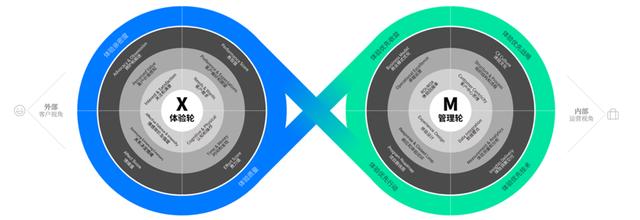

随着消费者需求更加多样与个性化,林内把直击消费者痛点,解决用户需求作为出发点,致力于打造【服务型制造】。

其本质就是,打磨产品品质,提升用户体验。

零部件自制三原则林内认为,对于制造企业而言,原厂自制零部件的适配率比采购零部件高,质量和稳定性的可控性更强。

为了把控产品品质,林内在燃气器具中起关键作用的零部件上,坚守三个自制原则:

一是,燃气控制阀、电子控制元件、燃烧器、热交换器等关键核心零部件完全自制。

二是,燃烧技术、电子控制技术、流量控制技术等燃气器具的核心技术原厂研发。

三是,自制研发重要制造设备和金属模具,通过高制率保证产品品质。

林内公司优先考虑的是品质,以【零不良率】为产品的终极目标,进行生产活动。

这样的理念,不仅存在于生产部门,也体现在开发、生产、销售、运输、服务等各个环节中。

零不良率的现场

30米的流水线上40个检查站

在林内生产热水器的濑户工厂,整条热水器生产线上共有26个检测工序,绝大部分零部件的样品检查都是一小时一次。

每个零部件在生产线上的每一个步骤,都需要逐一检查,而不是成批抽查。

林内的做法十分严格:

每一道生产工序都配有检查站,通过多个检查站检查的方式,杜绝不良品流到下一工序。

举个苛刻的例子:

在林内大口工厂的某条30米生产线上,竟有40多个检查站。

高精尖检测仪器与人眼搭配

人眼检测自然有不靠谱的时候,为了弥补肉眼的缺陷,林内品质检测的第二重保障就是高端的检测设备。

检测仪器能够保证定值是否达标,在此基础上,会再加一道人眼检测,以做到万无一失。

3万次零失误操作才能上岗

在林内生产一线的工人眼中,检测是一件了不起的工作,产品质量的好坏往往就在于几毫米的差别。

如何能把不起眼的工作做到位,做到极致,控制好毫米的误差,就能保证产品的品质。

在林内的大口工厂以及濑户工厂中,相关人员为工人专门开辟了一块培训区。

从工厂的行政人员到每一位操作人员,都在这块区域内接受严格的岗前培训。

即使是定螺丝这样的工作也要培训很多次:

铆螺丝的标准动作时间是20秒铆7个螺丝,林内公司的员工需要经过3万次零失误操作,并且,全部合格后才可以最终上岗。

安全考核严格筛人

除了技术培训区外,林内的每一个工厂中还会设置培训区域,以考生产一线工人的安全意识。

包括工厂长在内的所有人员每年都要在培训区内接收一次安全考核,只有通过考试的员工才能到生产现场工作。

这么做的目的是让员工清晰地了解作业中存在的一切危险,并遵守操作规范。

灵活的自动化从另一角度而言,林内燃气器具品质得意保障的背后,源于林内自动化生产的高效运转。

20世纪80年代,林内工厂引进大批生产设备,走的是大批量自动化生产模式。

同一时期的中国制造业却是依赖人口红利而支撑的劳动密集产业。换句话说,当时的中国制造业是在落后设备的基础上,主打人海战术。

随着时代的变迁,日本制造进入了满足市场多样化需求的新阶段,工厂由大批量生产转向多品种,小批量生产。

为此,当时的林内引入了丰田汽车首创的精益生产管理体系。

250吨单体冲压联接冲压设备,图片来源:中外管理

林内大口工厂的厂长小岛洋,在1990年进入林内后,学习了丰田精益生产管理体系,组装了大型多元化,多品种自动化的生产线。

比起赶时髦,林内重视的是在不断引入新设备的同时,改善旧设备,以机器代替人工。

林内的观念是:用自动化维持品质和成本。也就是说,如果不能达到消减成本和提高品质的目的,就不会盲目使用自动化生产。

举个例子,在大口工厂内设有一台重达千吨的大型机床,可以自制多种模具,这台机床可以自动、实时进行模具切换,以往更换一台模具需要24小时,而如今只要6分钟。

在学习丰田精益生产体系的基础上,林内开发了自有技术与程序,构建了属于自己的生产体系。

在这样的体系下,从客户订单到生产、出货,林内90%以上的订单可实现次日出货。

来源:摘编自中外管理杂志

头条号日本制造业内参上新专栏啦——

以下是头条号日本制造业内参发布过的好文章,感兴趣的可以阅读一下:)

日本欧姆龙张力控制技术:稳定张力加速时间仅0.3秒,随便卷

日本隐形冠军小企业:用一枚超牛的镜片,拿下全球光学巨头

扒一扒日本6大财团的老底,它们凭什么控制日本60%的总资产?

关于日本制造业,朋友你最想了解什么?

达沃斯公布世界最先进的9家顶尖工厂,你认识的有几个?

欢迎留言与小编互动,与大家分享~

你的每一条留言,小编都会虚心阅读,小编一直都在:)

,

免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com