焦炭在高炉冶炼中有什么作用(焦煤焦炭密不可分)

9月中旬,30家煤炭企业焦精煤产销量分别完成557万吨和567万吨,旬度日均产量环比增幅2.0%,同比下降5.4%。截止9月中旬,30家煤炭企业累计生产焦精煤14323万吨,同比下降4.3%。重点监测的50家钢焦企业炼焦煤消耗量467万吨,旬度日均耗煤环比增加0.5%,同比持平。截止9月中旬,重点监测的50家钢焦企业累计消耗炼焦煤11790万吨,同比下降11.7%。

国内主要炼焦煤进口接卸港(京唐港、日照港、连云港)炼焦煤库存总量215万吨,旬度环比增加4万吨,涨幅1.9%;比年初下降147万吨,降幅40.6%;同比减少181万吨,降幅45.7%。

钢材价格小幅上涨。螺纹钢(三级)出厂含税价为4015元/吨,旬度环比上涨25元/吨,涨幅0.6%,较年初下降621元/吨,降幅13.5%,同比下降1604元/吨,降幅28.5%。

焦炭价格持稳,山西临汾地区一级冶金焦出厂含税价2500元/吨,旬度环比持平;比年初低700元/吨,降幅21.9%;同比低1600元/吨,降幅39.0%。

伴随高温天气缓解,国内稳增长政策和供应的收缩以及“金九银十”旺季的期望对价格形成一定支撑作用,但是目前国内疫情反复、楼市低迷,全球经济还将面临很多压力,导致用钢需求持续呈现疲软态势,短时间内改善需求状态较为困难。同时,随着的“十一”国庆节和“二十大”召开等重大活动临近,也将给近期市场带来一定影响。预计今后1-2个月时期内或将有阶段性好转出现,但可持续性仍有较大压力,钢价预计将震荡运行。后续需继续重点关注供给端的变量、库存、政策等变化。

焦炭在高炉炼铁中具有四个作用:(1)支撑高炉高炉料柱重量,即骨架作用;(2)焦炭将氧化铁还原为金属铁,即还原剂;(3)焦炭在风口回旋区燃烧,为高炉提高热量,即燃料作用;(4)向铁液中渗碳,即渗碳作用。

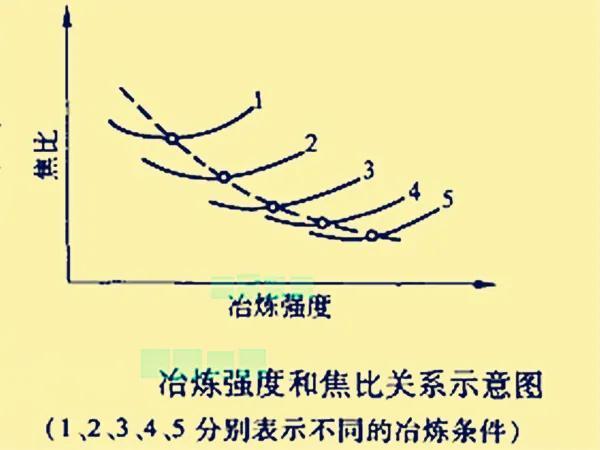

冶炼强度是指高炉平均每立方米有效容积,在一天内所能燃烧的综合干焦量或干焦量。它是反映冶炼速度的指标,可分为综合冶炼强度和焦炭冶炼强度。

冶炼强度对焦比的影响是多方面的,有有利的一面,也有不利的一面。如冶炼强度提高,煤气停留时间缩短,可能不利于煤气能量的充分利用;煤气流速增加,对改善热的传导和还原有利;而压差的增加对顺行不利又影响煤气的利用,如此等等。因此,强调某方面的影响,做出焦比随冶炼强度升高而升高,或者降低的结论,都难免失之偏颇。究竟影响怎样,要视不同的冶炼条件做出具体的分析,而且随着操作的改进,其结果也是不同的。

当煤气流速过低时(冶炼强度过低),由于气流在炉内分布不匀,其能量不能充分利用,因此无法获得低焦比;而冶炼强度过高,由于还原及热传导速度的增长跟不上气流速度的增加,煤气能量难以充分利用,而且强度过高,容易引起管道行程,焦比必然升高。因此,在一定的冶炼条件下,有一个最适宜的冶炼强度,此时焦比最低,同时,随原燃料和操作条件的不断改善,焦比最低点将不断向更高冶炼强度方向移动,焦比绝对值也可以不断降低,如图《冶炼强度和焦比的关系》所示。

焦炭在高炉中的作用

焦炭在高炉中的作用主要有下列热量来源、还原剂、供碳、支撑骨架等四个方面的作用。

表 1 焦炭在高炉炼铁中的作用

(1)热量来源:提供矿石还原、熔化需要的热量。一般情况下,每炼1t生铁需焦炭500kg左右,焦炭几乎供给高炉所需的全部热量。当风口富氧喷吹燃料时,焦炭供给的热量也约占全部热量的70%~80%。

(2)还原剂:高炉中矿石的还原是通过间接还原和直接还原两种方式进行的。不论是间接还原还是直接还原都依靠焦炭提供所需的还原气体CO。

(3)支撑骨架:焦炭是对高炉炉料起支撑作用的骨架,同时,焦炭在高炉中比其他炉料的堆积密度小,约占炉料总体积的35%~50%左右。

(4)供碳:生铁中的碳全部来源于高炉焦炭。进入生铁中的碳约占焦炭中含碳量的7%~10%,使生铁的碳含量达到4%左右。

高炉对焦炭质量的要求

实际炼铁高炉对焦炭强度的标准要求,大型高炉M40 82%~90%、M10 5%~6%、CRI≤25%、CSR≥65%;一般高炉M40 78%~82%、M10 6%~7%、CRI≤28%、CSR≥62%。

表2 不同炉容高炉对焦炭质量要求

(1)粒度:大粒度的焦炭(>75mm)在炉内易破碎,产生较多的粉末。这些粉末会使炉料透气性恶化,高炉压差升高,被迫减少风量,产量下降、焦比升高,需要加以控制。因此要求焦炭粒度均匀,60mm>80%。

(2)硫分:配煤中的硫约有85 %—90%残留于焦炭中,因此配煤中的硫分越低越好,炼焦配煤的硫分一般应<1.0%。为了脱除焦炭过高的硫分,需增加溶液石灰石和焦炭的用量,从而降低了高炉的利用系数,使生铁产量下降,焦炭的硫分每提高0.1 %,石灰石和焦炭的用量将分别增加3.7 %和1.8 % ,高炉生产能力降低2%—2.5%。

(3)灰分:配煤中的灰分在炼焦后全部残留于焦炭中,因此应当控制配煤的灰分。焦炭的灰分每提高1 %,焦炭用量增加2%—2.5 %,溶剂石灰石的用量增加4 %,高炉生铁产量降低3 %,焦炭强度下降2.2%。

(4) 水分:焦炭中水分是湿法熄焦时渗入的,通常达2%~6%。水分对高炉冶炼无影响,但由于焦炭是按重量入炉的,水分波动必然要引起干焦量的波动,从而引起炉况波动。

(5)胶质层厚度Y值:配煤中必须具有一定的液体物质来粘结其他不能熔融的物质,使之成为坚固的冶金焦炭。配煤对胶质体的要求厚度为15—20mm。

焦炭是高炉冶炼的关键,高炉炼铁一直面临降低焦比的压力。在高炉冶炼过程中,随着焦炭逐渐降至高炉的下部,其性质发生了明显的变化。焦炭粒度下降30%,反应性明显增加,这些变化受焦炭质量影响明显。

焦比是高炉炼铁的技术经济指标之一。即高炉每冶炼一吨合格生铁所耗用焦炭的吨数。

焦比= 每昼夜的焦炭消耗量(吨) / 每昼夜的生铁产量(吨)或平均每炼一吨生铁所消耗的焦炭量,用千克表示。

煤炭焦比

一般大中型高炉的焦比为0.6~0.8之间(或600~800千克之间)。世界先进水平焦比已接近400千克,个别为350千克。降低焦比,即可使每批炉料中的矿石相对增多,焦炭相对减少,就能多出铁,降低炼铁成本。降低焦比的主要措施有吃精料、提高风温(世界先进水平风温达1370°C)、采用综合鼓风(喷吹煤粉、重油或天然气加富氧)、增加高炉有效容积和提高技术水平等。

理论焦比就是在一定的冶炼条件下,高炉冶炼1 t生铁的最低焦炭消耗量。所谓一定的冶炼条件,就是指高炉使用的原料成分和性能,喷吹燃料的数量,冶炼时的鼓风机参数 (风温、湿度、富氧率 ) ,冶炼的生铁成分等都已确定。 在这样特定条件下,由高炉反应及热量消耗所决定的最低焦比,就是所谓的理论焦比。理论焦比的计算可以用来校验炼铁设计选取的焦比是否合适,也可对实际操作的高炉进行分析比较,寻求降低焦比的途径。 但是,理论焦比并非高炉冶炼的实际焦比。 理论焦比与实际焦比有怎样的关系以及它们的计算,这便是要探讨的问题。

计算条件及某些规定

( 1)计算与冶炼 1 t生铁作为基础,所用原料成份、生铁成份都是已知的。 对于生产高炉,吨铁矿石用量,煤气成份及炉渣成份也是已知的;而对于设计高炉,矿石用量可由铁平衡方程先行求出。 考虑到人们的习惯以及易与某些文献资料相对照比较,计算过程中用千卡 ( kcal)作热量单位,最后可转换成千焦 ( k J)。

( 2)当今高炉多使用高碱度烧结矿冶炼,并寻求合理的炉料结构,冶炼时加入熔剂数量已很少了。考虑到这种情况,计算时先假定高炉不使用熔剂,待焦比算出后,按照炉渣碱度要求,进行碱度校核,确定加入熔剂的种类 (石灰石或硅石 )和数量,并按其炉内行为再进行追加焦比的计算。

( 3)高炉高温区界限温度选在950℃是更为合适的。在高温区内碳的气化反应 C CO2 = 2CO充分发展,铁及合金元素的直接还原在此区内完成。对于浮尸体的间接还原 FeO CO= Fe CO2,950℃时反应平衡常数 Kp = φ( CO2 ) /φ( CO)= 30. 9 /69。 1= 0. 447,因此还原 1 kmol铁所需要 CO的过量系数 n应为n = 1 1 /Kp = 1 2. 237= 3. 237 kmol。

( 4)现代高炉多采用富氧喷煤强化冶炼措施,这里规定每吨生铁的喷煤量是已知的,并认为煤粉碳素在高炉风口前全部燃烧掉。

焦比、直接还原度的联合计算

对于焦比算式K × w ( C, k) =m ( C, b, k) m( C, d, Fe) m( C, d, a) m ( C, c) ,在一定的条件下,碳量 m ( C, d, a ),m( C, c) 都是已知的, 欲计算焦比,就要求出m ( C, b, k) 及m ( C, d, Fe) 两项数值。这就需要列出既满足高炉冶炼热量消耗,又要满足还原剂消耗所需碳量的两个方程,联立求解。

通常高炉炼铁会有以下几种方式来增产增效。

第一个是高炉富氧鼓风 也就是向高炉鼓风系统中注入工业氧气,使得高炉鼓风系统中的氧气密度大于大气含量,进而达到氧气含浓度增加,使得燃烧单位碳的鼓风量降低、氮气含量降低,减少炉料下降阻力,实现降低焦比,节碳的目的。通常在富氧鼓风的同时,高炉操作上为了实现降低焦比,节碳,降碳,还会使用喷吹煤作为助燃剂。由于焦炭在高炉中的主要作用是作为骨料架和还原剂(焦炭燃烧产生一氧化碳CO),所以通过富氧鼓风和增加喷吹煤的使用来达到提高炉温,节省焦炭使用的目的。

第二个就是多用优质入炉料(微量元素少,杂质少),如入炉烧结矿的品位提高,增加球团矿的使用,减少块矿,或者不使用块矿。俗话说,烂矿费碳,好女费汉。也就是说矿的品位等级越差,对焦炭的使用,对燃料的使用比例就越高,焦比也就越高。在焦炭紧张的情况下,为了实现少费碳的目的,高炉炼铁在配矿上尽可能的是通过性价比的形式,优先选择性价比最合适的铁矿石,也就是扩大主流矿,或者全部用主流矿,达到实现降低焦炭消耗的比例,特别是在高炉铁水有较高利润的优势时,就会加大力度多高诸如PB、纽曼、卡粉等这些优质资源,且铁矿石的要求上尽量要求低铝低硅,因为铝含量高了,对高炉铁水的炉内流动性不好,硅含量高了,则高炉炉渣多。为了多出铁水,在高炉利润合适的情况下,会大力使用优质高品矿。高炉炼铁厂有炼铁专家在生产工艺实践中,为了实现减碳降成本的目的,在入炉烧结矿中配一部分焦丁,焦粉、焦末等,这样一方面降低了焦炭损耗,一方面降低了焦比,实现了节能降耗,也有利于改善高炉的料柱的透气性。

第三个,也就是提高工厂的管理水平、管理效率,提高生产计划的前瞻性,减少休风频次等,实现提高高炉生产效率的目的。

最后,也希望高炉炼铁行业的行家里手,也多分享分享其降碳增产,节能降耗,降低焦比,提高产量,增产增效的一些方式方法,促进我国高炉炼铁水平的提升,降低能源损耗。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com