现代管理咨询的发展有哪三个基础(日本历史最悠久的管理咨询公司JMAC谈TPM)

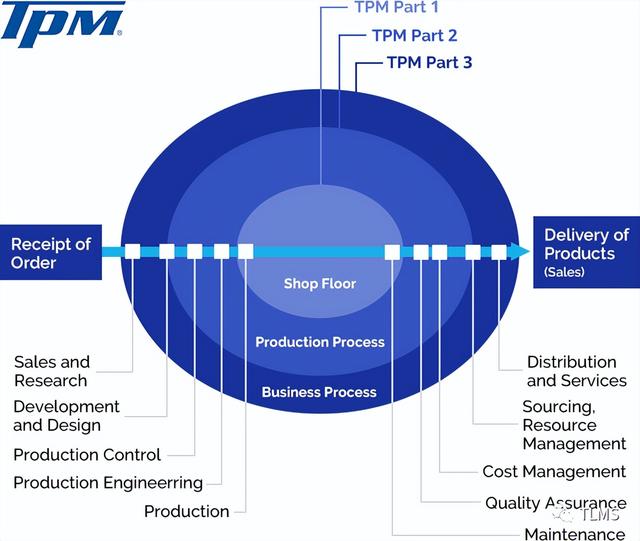

TPM(Total Productive Maintenance)的目标是通过创建一个完美的制造系统,实现零事故、零缺陷、零故障和零损失。TPM的成功基于理解如何在公司中实施全员参与的观念上。

TPM不仅仅是生产部门的职责,它还必须由维修部、生产计划部和公司所有其他相关部门的每个人来驱动,所有成员都是TPM团队或支柱小组委员会的成员。

——JMAC

TPM带来的好处

- 改善工作条件

1. 为员工创造一个舒适的岗位;

2. 提高成就感;

3. 增加利润。

- 劳动技能培养

1. 培养操作员自主维护技能;

2. 培养维修人员专业维护技能,成为高素质人才;

3. 培养工程师设计和制造能力,设计和制造需要最少维护的设备。

- 设备改进

1. 提高现有设备的效率;

2. 计算新设备的寿命周期成本;

3. 建立垂直启动系统。

TPM基础知识-业务环境压力的解决方案

- 为什么需要TPM?

当前的全球商业环境竞争激烈,公司面临着来自不同利益相关者的越来越大的压力和要求。TPM是为解决这些需求而存在的各种改进方法之一。TPM涉及公司的方方面面,因此是“全员和全面”的。

图1-严酷的商业环境和对TPM的需求

改进步骤通常侧重于效率、质量和盈利能力,但除此之外,我们还可以添加消费者需求、企业形象和环境目标。处理上述所有问题的最好办法就是消除浪费。各种形式的浪费:浪费的资源、浪费的时间、缺陷等都必须消除。通过消除损失和浪费(请参阅此处的简要说明:16个损失),您可以消除各种相关成本并改善您的财务状况。

图2-TPM中定义的16大(重大的)损失

除此之外,当今世界上大多数制造企业都使用多产品线,这些生产线需要进行简单的切换,以满足客户或消费者的需求。有了持续的TPM实施和全面的内部培训计划,切换时间可以从几小时减少到几分钟,具体取决于所在的行业。所有这些以及更多问题都可以通过TPM及其相关工具的应用来解决,推进全程关注的不仅仅是提高效率,而是以多目标为导向的。

TPM和TPS/JIT

丰田生产系统(TPS)的准时制(Just-in-Time,JIT),旨在通过消除缺陷和库存来消除所有制造过程中的浪费。全面生产管理/维护(TPM)旨在实现零故障、零缺陷和零事故状态。

通过TPM的预防性维护重点,消除了制造过程中的故障。然而,更重要的是消除生产中通常与故障有关的缺陷。如果没有TPM所能达到的“零故障状态”,TPS的零缺陷和零库存目标就不容易实现。

此外,TPM中消除的16个重大损失在TPS中反映在彻底消除浪费上。

正如世界上许多企业发现的那样,这两种方法是相辅相成的,成功的TPM实施计划有利于TPS/JIT计划的达成。

图3-TPS/JIT和TPM之间的关系

TPM支柱

完整的TPM计划基于八项主要活动,旨在通过消除16项重大生产损失来提高效率。这些活动被称为“TPM的8大支柱”:

1. 重点改进 Foucused Improvement(Kobetsu-Kaizen)

2. 自主维护 Autonomous Maintenance(Jishu-Hozen)

3. 计划维护 Planned Maintenance(Keikaku-Hozen)

4. 教育与训练 Education & Training

5. 早期管理 Early Management(Prodcut & Equipment)

6. 质量维护 Quality Maintenance(Quality-Hozen)

7. 行政和支持部门的TPM Office TPM(TPM in Administrative and Support Departments)

8.安全、健康和环境 SHE(Safety, Health & Environment)

TPM不仅仅是生产部门的职责,它还必须由维修部、生产计划部和公司所有其他相关部门的每个人来驱动,所有成员都是TPM团队或支柱小组委员会的成员。

我如何知道TPM是否提供了我们需要的结果?

首先,您需要调查贵公司的目标是:-降低成本?-提高质量?-减少浪费?-杜绝事故?

对于大多数企业来说,眼前的目标已经确定,但没有确定如何实现。

通过实施TPM,您可以实现许多改进,例如:1. 将设备生产率提高1.5倍或更多;2. 劳动生产率提高1.5倍或更多;3. 缺陷率降低90%以上;4. 减少库存50%或更多;5. 实现零事故;6. 将成本降低25%或更多。

你还必须收集数据,在正确的时间收集正确的数据,并利用这些数据来了解全局。很多企业收集数据并使用这些数据来获得良好的结果。

很多公司也有对应的TPM内部流程和框架,这可以发挥很好的作用。反之,若没有TPM框架,您可能会缺少一些(或许多)可以改进的地方。

如果企业有很难消除的慢性缺陷,先进的TPM分析工具可以帮助您实现三位一体的零目标:零缺陷,零事故,零故障。基于TPM的改进的另一个好处是它们可以帮助您消除浪费。

通过TPM创建舒适、融洽的工作场所

我们的工作场所真的“容易工作”吗?

我们每天有三分之一以上的时间在工作场所,工作环境舒适吗?

在设备方面,我们是否存在设备不稳定的问题,如“频繁的设备故障”、“频繁的小故障”、“长时间的恢复”、“频繁的缺陷”、“运行延迟”?

另外,在体力劳动方面,我们是否存在效率低下的问题,例如“工作难度大”、“许多工作需要四处走动”、“体力负担重”、“无数的双倍努力”和“无数重复的工作”?在工作场所有许多不合理或过量的工作(Muri)、浪费(Muda)、变异(Mura),不是吗?

在工作环境方面,我们的工作场所是否存在不安全因素,例如:油或粉末溅到地板上、有手被设备夹住的风险……?

通过TPM活动,我们将解决工作中的问题,并把它们变成充满活力的工作场所,让每个人都能安全、轻松地工作。TPM是实现安全舒适工作环境的工具之一。TPM作为一种改进生产现场和人力资源开发(自我成长和自我实现)的机制,已在许多公司得到了推广和实践。

如果你是初识TPM,你可能会担心TPM会是额外的工作。当然,解决问题需要额外的精力和专注,但是想到没有人愿意在问题多多且一直未得到解决的现场工作,这个担心就不存在了。对于在制造业工作的人来说,改善设备和环境是他们工作的一部分。为什么不使用TPM摆脱耗时的情况,创造轻松的工作环境,建立一个逐步改善的工作场所呢?

我的设备,我的责任

如果你有一种“我使用,你维修”的文化,你就无法消除设备故障!操作员需要提高技能来保护设备,从而培养“我的设备,我的责任”意识,通过自主维护实现零故障。

在没有自主维护实施的工作场所,异常不会被检测为异常,或者根本不会被检测到。如果不进行正确的处理来消除异常,故障和缺陷就会频繁发生。由于频繁的故障和缺陷,生产率下降,计划外工作增加,有时还会发生事故。在你的工作场所,你需要检查由于缺乏检查或润滑而导致的故障是否被处理。

自主维护活动旨在通过日常检查、润滑、零件更换、维修和早期异常检测来实现“保护我的机器”。为了实施正确的自主维护方式,除了正常生产所需的知识外,还需要具备以下4种维护能力:

- 异常检测能力:能够检测异常;

- 治疗/恢复能力:能够对异常情况立即做出正确的反应,维修和复原;

- 条件设定能力:能够用定量测量和标准判断正常或异常;

- 持续性保障管理能力:能够遵守既定规则。

预防故障

很多时候员工都会认为“维修部门做得不好,这跟我们无关”,如此故障根本不会消失。如果员工不能以“保护我的机器”而建立对自己工作设备所有权的意识,那么他们的工作就不会变得轻松,它对公司利润的负面影响还会继续下去。关键是要让员工转变思维方式,即:“让我的工作更轻松、更有效率,会给公司带来利润,也会保护我的生命。”

那么,员工应该怎么做才能“保护”?答案很简单。工作人员需要改进,通过使用以上提及的4种能力,以使机器和设备“易于保护”。

TPM提供了一种方法来实现这些改进以及更多。

专注于本质

当事情出了问题,思考“为什么会这样”总是很重要的,但仅仅依靠思考是解决不了任何问题的。让我们来找出这三个原则的实质。

故障或质量缺陷总是有原因的,如果你不关注三个原则,即实际发生故障或缺陷的过程(实际现场)、实际故障或缺陷所在的部件(实际事物)、实际故障或缺陷构成的现象(实际机理),你就无法判断真正的原因是什么。

这个三原则理论(即三现原则)是一种以三个事实(实际现场、实际事物和实际机理)为主要焦点的思维方式。不关注这三个事实,你就无法抓住问题的本质。如果负责人只能通过听取生产现场发生的缺陷的情况来做出决定,可能会给操作员错误的指示。

声明:原创译文,未经授权严禁转载!

推荐阅读

➤ LSM:OSHA对工厂地面标识的要求和观点

➤ VSM:价值流图图标及其应用

➤ TPS:从名家观点解析“丰田生产方式”(二)

➤ LSM:6S本土实战方法探析

➤ Industry 4.0:看IBM如何讲述工业4.0

➤ 零基础学IE:企业生产运作管理

➤ VSM:初识价值流图(Value-stream mapping)

➤ TPS:从名家观点解析“丰田生产方式”(一)

,

免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com