铝件的表面处理有哪些(铝的表面处理工艺)

1,喷砂或拉丝后阳极氧化

2,电泳涂漆

3,抛光后粉末静电喷涂,氟碳喷涂

4,抛光镜面后镀钛与镀钛金,或电镀

5,各式花样木纹热转印

6,高分子PVC覆膜

表面预处理用化学或物理的方法对型材表面进行清洗,裸露出纯净的基体,以利于获得完整、致密的人工氧化膜。还可以通过机械手段抛光镜面或喷砂或拉丝成亚面效果

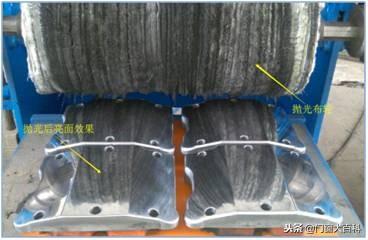

以下为抛光机抛光亮面效果

以下为人工喷砂操作图

注解:喷砂面铝型材它的表面如锦缎一样细腻柔和,很受市场的青睐,但必须克服表面砂粒不均匀,并能看到模纹的不足,砂号越密,则挤压成型要求越高。

上色

多色调表面处理铝型材:有银白色,茶色,不锈钢色、香槟色、金黄色、钛金色、红色系列(酒红色、枣红色、黑色、紫色)等。这些型材都必须经化学或机械抛光之后再氧化,效果才佳。

---《01.阳极氧化》---

挤压好的铝合金型材,其表面耐蚀性不强,须通过阳极氧化进行表面处理以增加铝材的抗蚀性、耐磨性及外表的美观度。。(所以别再问,能不能不氧化直接做外观件)

产品完整过程为:

基材→装挂→脱脂→碱蚀→中和→阳极氧化→电解着色→封孔→烘干→卸料包装→入库

单色、渐变色:

抛光/喷砂/拉丝→除油→阳极氧化→中和→染色→封孔→烘干

双色:

- ①抛光/喷砂/拉丝→除油→遮蔽→阳极氧化1→阳极氧化2→封孔→烘干

- ②抛光/喷砂/拉丝→除油→阳极氧化1 →镭雕→阳极氧化2 →封孔→烘干

下面为阳极氧化过程:

阳极氧化经表面预处理的型材,在一定的工艺条件下,基体表面发生阳极氧化,生成一层致密、多孔、强吸附力的AL203膜层。

氧化膜生成图如下

染色前处理图如下

染色原理图如下

封孔:将阳极氧化后生成的多孔氧化膜的膜孔孔隙封闭,使氧化膜防污染、抗蚀和耐磨性能增强。氧化膜是无色透明的,在膜孔内吸附沉积一些金属盐,可使型材外表显现本色(银白色)以外的许多颜色,如:黑色、古铜色、金黄色及不锈钢色等。

封孔原理图如下

---《02.电泳涂漆》---

电泳涂漆型材表面光泽柔和,能抵抗水泥、砂浆酸雨的侵蚀

下图为电泳流程图

铝型材电泳涂装法的优点

1.易实现自动化生产。由于铝型材的电泳涂装在水性电泳槽中进行,与阳极氧化、电解着色工艺类似,处理时间短,容易实现整个工艺的流水线作业。

2.涂膜均匀致密。由于铝型材的电泳涂料的高泳透力,可使复杂形状的型材亦获得均匀的涂膜,同时通过调整电量可控制膜厚。

3.涂料的利用率高。由于粘度低,工件带出较少,而且电泳工件可用水洗,回收装置的利用使电泳涂装的涂料利用率高达95%以上。

4.安全性和环保性。由于电泳涂料的水稀释,固体份低,溶剂含量少是环保型涂料,且免除了火灾的危险,工人健康也有保障。

5.涂膜质量好。丙烯酸树脂用氨基树脂固化,保证了涂膜的高装饰及高耐腐蚀性,同时由于树脂高度透明,有效地突出了铝型材的金属质感,根据需要还可得到亚光、沙面、珠光等装饰效果。

6.和通常的电解着色封孔工艺相比,具有省时,节省人力的特点,电泳涂膜无需封孔,避免了由于封孔不好带来的裂纹等毛病。

7.可自由控制涂膜的厚度,国内外通常控制7μm和12μm两档。

8.由于电泳层透明光亮,因此要求铝铸锭质量高,挤压材表面平滑,机械缺陷少,对氧化着色工艺要求管理严格,因为任何微小的缺陷和沾污都会在透明漆下暴露无遗。

9.对电泳工艺管理要求高,以提高铝型材的成品率。

---《03.粉末静电喷涂》---

粉末静电喷涂型材的特点是抗腐蚀性能优良,耐酸碱盐雾大大优于氧化着色型材。

等离子体增强电化学表面陶瓷化铝型材:该类型材是当今世界最先进的处理技术技术。此型材产品质量优良,但成本较高。它具有20多种色调,其最大特点是可根据需要象印花布一样套色,型材表面色彩缤纷,装饰效果极佳

静电喷涂工艺流程有哪些工序?

- (1)表面预处理,主要是铬化(铝材),潾化(铁材等),喷砂等方法。

- (2)保护(也称蔽覆),工件上若某些部位不要求有涂层,在预热前可采用保护胶等掩盖起来,以避免喷上涂料。

- (3)预热,一般可不需预热。如果要求涂层较厚的(150-300膜厚的),可将工件预热至180~200℃,这样可以增加涂层厚度。

- (4)喷涂,在高压静电场下,将喷粉枪接负极,工件接地(正极)构成回路,粉末借助压缩空气由喷枪喷出即带有负电荷,按异性相吸原理喷涂到工件上。

- (5)固化,喷涂后的工件,送入180~200℃的烘房内加热,保留15-20分钟的恒温时间,以便使粉末完全固化。

- (6)清理。涂层固化后,取下保护物,修平毛刺。

- (7)检验。检查工件涂层,凡有漏喷、碰伤、针气泡等缺陷的,都应返工重喷

- (8)缺陷处理。对被检出的有漏喷、针孔、碰伤、气泡等缺陷的工件,进行返修或重喷。

---《04.镀钛与镀钛金工艺》---

铝型材镀钛金工艺,属于镀膜技术,它是在常规镀钛工艺基础上增加预镀和电镀工艺步骤,预镀工艺是将活化后的镀件置于食盐和盐酸的水溶液中进行化学处理;

电镀工艺的镀液成分包括硫酸镍、氯化镍、硼酸、十二烷基硫酸钠、糖精、光亮剂,本工艺具有简单、实用、效果佳等优点,本工艺制得的钛金铝型材其膜层硬度HV≈1500、同等条件下比镀22K金耐磨150倍,可加工成各种形态的金色、彩色,黑色等光亮的多种系列铝型材产品

以下为镀钛工艺流程图

铝型材镀钛金工艺,包括选材、抛光、化学除油、清水冲洗、活化、真空镀钛工艺步骤,其特征在于它还包括:

- a、预镀工艺,该工艺是将活化后并经清水冲洗的钛金铝型材置于由食盐、盐酸和水组成的液体中进行化学处理,处理温度为常温,处理时间至液体发生激烈化学反应为止;

- b、电镀工艺,该工艺中镀液成份包括硫酸镍、氯化镍、硼酸、十二烷基硫酸钠、糖精、光亮剂,工艺条件:电流3-4A/dm阴极移动、5-7A/dm空气搅拌,镀液温度50-60℃,PH值3.9-4.2,电镀时间15分钟。

---《05.木纹热转印》---

真空木纹覆膜技术,是在金属产品静电喷涂做好后,通过热转印的方法将木纹转印到工件表面。不易褪色,木纹逼真,提高产品挡次。

以下为生产工艺流程:

一、生产前的准备

生产前必须检查上道工序的料是否合格,当合格时就做好备料工作。

二、贴纸

1、按型材的长度多5cm,截面的周长多1~2cm,进行裁纸。

2、把纸贴在型材上,不能有皱纹,破裂等现象。

三、套胶袋

1、先把胶袋的长度按制品长度 1㎝剪断。

2、用胶袋套在贴好纸的型材上。

3、胶袋不能有穿孔,若有必须补好

四、上料

1、把胶袋两端套在真空的阀门上,找开阀门,缓慢抽真空;

2、把胶袋整理好,再把真空阀门全部打开。

3、开启炉门入料。

五、烘烤

1、温度:165℃~200℃,时间:8~16分钟(不含升时间)

2、在工件的烘烤过程中,注意观察温度的变化情况,使炉温保持稳定。

3、定期检测炉温,了解炉温的变化情况,以便设置最佳炉温,从而更好的进行工件烘烤处理。

六、拆胶袋

把烘烤后型材的上的胶袋抽脱,并整理好以备用。

七、拆纸

把烘烤后型材上的木纹纸拆掉。

八、质量检查

对拆纸完毕的工件表面质量、颜色、外观等进行检查,将存在有质量缺陷的工件挑出,放在待检区域内。

九、包装

经检验合格的制品按合同或计划进行包装,不得混色。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com