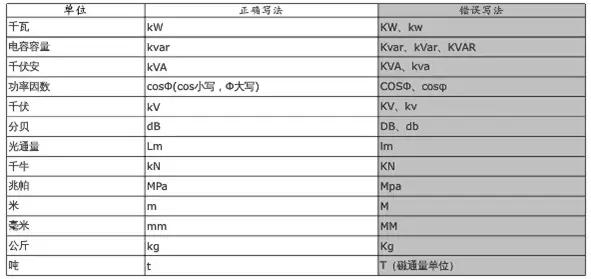

不锈钢中的主要合金元素(合金元素在不锈钢中的作用)

合金元素在不锈钢中的作用

合金元素指的是在炼金属的时候加入一定量一种或多种的金属或非金属元素可以获得材料的特殊性能,如提高强度、改善抗氧化性能、提高塑性和工艺性能等。而这些加进去的辅助性元素材料就叫作合金元素。各种元素对不锈钢的性能和组织的影响和作用 如下:

1.铬(Cr)在不锈钢中的决定作用:决定不锈钢性属的元素只有一种,这就是铬,每种不锈钢都含有一定数量的铬。由于铬形成的致密、稳定的三氧化二铬,阻止了介质对金属机体的继续深入腐蚀。迄今为止,还没有不含铬的不锈钢。铬之所以成为决定不锈钢性能的主要元素,根本的原因是向钢中添加铬作为合金元素以后,促使其材料机体向有利于抵抗腐蚀破坏的方面发展。这种变化可以从以下方面得到说明:

①铬使铁基固溶体的电极电位提高

②铬吸收铁的电子使铁钝化,钝化是由于阳极反应被阻止而引起金属与合金耐腐蚀性能被提高的现象。

2.碳(C)在不锈钢中的两重性

碳是工业用钢的主要元素之一,钢的性能与组织在很大程度上决定于碳在钢中的含量及其分布的形式,在不锈钢中碳的影响尤为显著。碳在不锈钢中对组织的影响主要表现在两方面,一方面碳是稳定奥氏体的元素,并且作用的程度很大(约为镍的30倍),另一方面由于碳和铬的亲和力很大,与铬形成—系列复杂的碳化物。所以,从强度与耐腐烛性能两方面来看,碳在不锈钢中的作用是互相矛盾的。认识了这一影响的规律,我们就可以从不同的使用要求出发,选择不同含碳量的不锈钢。

例如工业中应用最广泛的,也是最起码的不锈钢——0Crl3~4Cr13这五个钢号的标准含铬量规定为12~14%,就是把碳要与铬形成碳化铬的因素考虑进去以后才决定的,目的即在于使碳与铬结合成碳化铬以后,固溶体中的含铬量不致低于11.7%这一最低限度的含铬量。

同时,含碳量不同,强度与耐腐蚀性能也是有区别的,0Cr13~2Crl3钢的耐腐蚀性较好但强度低于3Crl3和4Cr13钢,多用于制造结构零件,后两个钢号由于含碳较高而可获得高的强度多用于制造弹簧、刀具等要求高强度及耐磨的零件。

为了克服18-8铬镍不锈钢的晶间腐蚀,可以将钢的含碳量降至0.03%以下,或者加入比铬和碳亲和力更大的元素(钛或铌),使之不形成碳化铬,再如当高硬度与耐磨性成为主要要求时,我们可以在增加钢的含碳量的同时适当地提高含铬量,做到既满足硬度与耐磨性的要求,又兼顾—定的耐腐蚀功能,工业上用作轴承、量具与刃具有不锈钢9Cr18和9Cr17MoVCo钢,含碳量虽高达0.85~0.95%,由于它们的含铬量也相应地提高了,所以仍保证了耐腐蚀的要求。

总的来讲,目前工业中获得应用的不锈钢的含碳量都是比较低的,大多数不锈钢的含碳量在0.1~0.4%之间,耐酸钢则以含碳0.1~0.2%的居多。含碳量大于0.4%的不锈钢仅占钢号总数的一小部分,这是因为在大多数使用条件下,不锈钢总是以耐腐蚀为主要目的。此外,较低的含碳量也是出于某些工艺上的要求,如易于焊接及冷变形等。

碳(C)

3.镍(Ni)在不锈钢中的作用是在与铬配合后才发挥出来的。

镍是优良的耐腐蚀材料,也是合金钢的重要合金化元素。镍在钢中是形成奥氏体的元素,但低碳镍钢要获得纯奥氏体组织,含镍量要达到24%;而只有含镍27%时才使钢在某些介质中的耐腐蚀性能显著改变。所以镍不能单独构成不锈钢。但是镍与铬同时存在于不锈钢中时,含镍的不锈钢却具有许多可贵的性能。

基于上面的情况可知,镍作为合金元素在不锈钢中的作用,在于它使高铬钢的组织发生变化,从而使不锈钢的耐腐蚀性能及工艺性能获得某些改善。

4.锰(Mn)是稳定奥氏体组织元素,锰在不锈钢中稳定奥氏体的作用仅为镍的二分之一。锰对于奥氏体的作用与镍相似。但说得确切一些,锰的作用不在于形成奥氏体,而是在于它降低钢的临界淬火速度,在冷却时增加奥氏体的稳定性,抑制奥氏体的分解,使高温下形成的奥氏体得以保持到常温。在提高钢的耐腐蚀性能方面,锰的作用不大,如钢中的含锰量从0到10.4%变化,也不使钢在空气与酸中的耐腐蚀性能发生明显的改变。这是因为锰对提高铁基固溶体的电极电位的作用不大,形成的氧化膜的防护作用也很低,所以工业上虽有以锰合金化的奥氏体钢,但它们不能作为不锈钢使用。

近几十年来由于镍基耐热合金与含镍20%以下的热强钢的大量发展与应用,以及化学工业日益发展对不锈钢的需要量越来越大,而镍的矿藏量较少且又集中分布在少数地区,因此在世界范围内出现了镍在供和需方面的矛盾。所以在不锈钢与许多其他合金领域(如大型铸锻件用钢、工具钢、热强钢等)中,特别是镍资源比较缺乏的国家,广泛地开展了节镍和以其他元素代镍的科学研究与生产实践,在这方面研究和应用比较多的是以锰和氮来代替不锈钢与耐热钢中的镍。

锰(Mn)

5钛(Ti)和铌(Nb).不锈钢中加钛或铌是为了防止晶间腐蚀。 钛和铌都是强烈形成碳化物的元素,在不锈钢中会使钢中的碳尽可能的与钛和铌结合,使碳尽量稳定地存在于固溶体中,使固溶体有足以保证耐蚀性能的铬含量,保证铬不沿晶界析出,也就保证了在晶界处不存在贫铬区,有效防止不锈钢产生晶间腐蚀。

不锈钢中加入钛和铌,应注意的一个问题是,他们都是形成铁素体元素,可能使奥氏体中产生少量铁素体,如热处理或使用不当,可能引起脆性,对加工性能产生不利影响。

钛(Ti)

6.钼(Mo)是形成铁素体的元素,如果要是钢获得奥氏体组织,应当考虑钢种钼的影响。因此,含钼的奥氏体不锈钢中都适当地提高了镍的含量,以平衡钼的作用,在马氏体不锈钢中含有钼时,热处理应适当提高淬火温度,以保证含钼的碳化物充分溶解。钼加入不锈钢中,可增强钢的钝化作用,从而提高钢的耐腐蚀性能。

7.铜(Cu)是形成奥氏体的元素,但作用效果不大,对组织无显著影响。铜能提高奥氏体的稳定性,不锈钢中加入铜,主要是提高在硫酸中的抗腐蚀能力,特别是与钼一起加入,效果更佳显著。铜在沉淀硬化不锈钢中,因时效处理析出富铜的强化相而使钢强化。

8.钴(Co)作为合金元素在钢中应用不多,这是因为钴的价格高及其在其它方面(如高速钢、硬质合金、钴基耐热合金、磁钢或硬磁合金等)有着更重要的用途。在一般不锈钢中加钴作合金元素的也不多,常用不锈钢如9Crl7MoVCo钢(含1.2-1.8%钴)加钴,目的并不在于提高耐腐蚀性能而在于提高硬度,因为这种不锈钢的主要用途是制造切片机械刃具、剪刀及手术刀片等。

9.硼(B):高铬铁素体不锈钢Crl7Mo2Ti钢中加0.005%硼,可使在沸腾的65%醋酸中的耐腐蚀性能提高。加微量的硼(0.0006~0.0007%)可使奥氏体不锈钢的热态塑性改善。少量的硼由于形成低熔点共晶体,使奥氏体钢焊接时产生热裂纹的倾向增大,但含有较多的硼(0.5~0.6%)时,反而可防止热裂纹的产生。因为当含有0.5~0.6%的硼时,形成奥氏体-硼化物两相组织,使焊缝的熔点降低。

10.磷(P):在一般不锈钢中都是杂质元素,但其在奥氏体不锈钢中的危害性不像在一般钢中那样显著,故含量可允许高一些,如有的资料提出可达0.06%,以利于冶炼控制。

磷(P)

11.硫(S)和硒(Se):在一般不锈钢中也是常有杂质元素。但向不锈钢中加0.15~0.4%的硫,可提高不锈钢的切削性能。硫提高不锈钢的切削性能,是因为它们降低不锈钢的韧性,硫降低不锈钢的耐腐蚀性能,所以实际应用它们作为不锈钢的合金化元素的很少。

硫(S)

12氮(N)是强烈形成奥氏体的元素,可代替部分镍。例如,在“Cr-Mn-N”系不锈钢中,当W(N)≦0.015%时,钢的金属相组织为铁素体;W(N)=0.015%-0.33%时,钢的金相组织为铁素体和奥氏体,W(N)=0.58%时,则可获得单一奥氏体,但在实际生产中,对钢的氮的含量应严格控制。加氮超过一定数量时,在一般冶炼条件下,由于氮的析出和氮能促进氢的析出,使铸件容易形成气泡和疏松,通常氮的加入量是钢中含Cr量的(1/75)-(1/100)。一般氮是以氮化铬铁或氮化锰铁的形势加入的。

结束语:在工业生产中常用的钢铁材料中可以由各种不同的化学元素约组成,对于人们在与腐蚀现象作长期斗争的实践而形成的不锈钢这一特殊钢系列来说,最常用的元素有十几种,除了组成钢的基本元素铁以外,对不锈钢的性能与组织影响最大的元素是:碳、铬、镍、锰、硅、钼、钛、铌、钛、锰、氮、铜、钴等。当各种元素共存于不锈钢这个统一体中时,它们的影响要比单独存在时复杂得多,因为在这种情况下不仅要考虑各元素自身的作用,还要注意它们互相之间的影响,因此不锈钢的组织和性能取决于各种元素影响的总和。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com